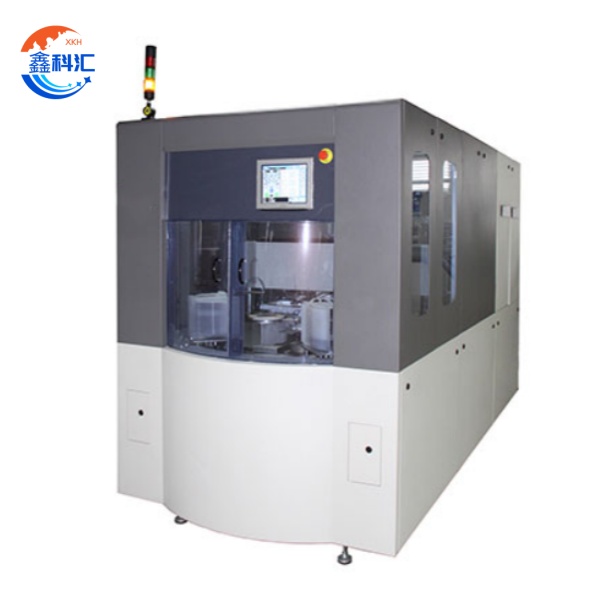

Equipo de adelgazamento de obleas para o procesamento de obleas de zafiro/SiC/Si de 4 a 12 polgadas

Principio de funcionamento

O proceso de adelgazamento da oblea funciona en tres etapas:

Rectificado en bruto: Unha roda diamantada (granulación de 200 a 500 μm) elimina de 50 a 150 μm de material a 3000 a 5000 rpm para reducir rapidamente o grosor.

Rectificado fino: Unha roda máis fina (tamaño de gran de 1 a 50 μm) reduce o grosor a 20–50 μm a <1 μm/s para minimizar os danos subsuperficiais.

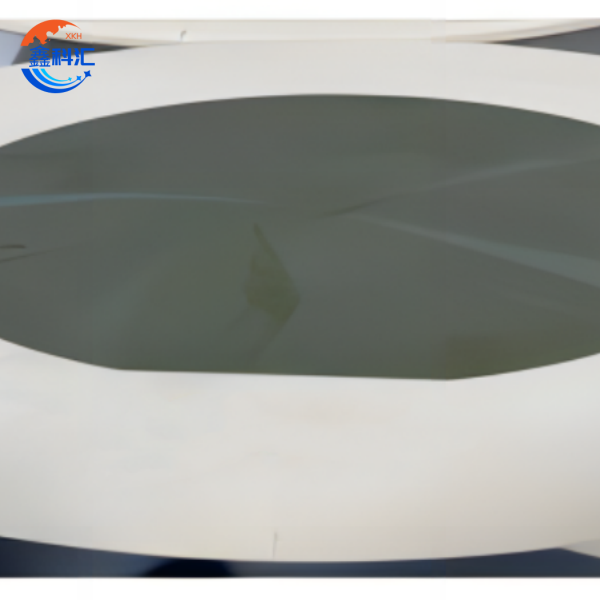

Pulido (CMP): Unha suspensión químico-mecánica elimina os danos residuais, conseguindo unha Ra <0,1 nm.

Materiais compatibles

Silicio (Si): Estándar para obleas CMOS, adelgazado a 25 μm para apilamento 3D.

Carburo de silicio (SiC): require discos de diamante especializados (concentración de diamante do 80 %) para a estabilidade térmica.

Zafiro (Al₂O₃): Diluído a 50 μm para aplicacións de LED UV.

Compoñentes principais do sistema

1. Sistema de moenda

Amoladora de dobre eixe: combina a moenda grosa/fina nunha única plataforma, o que reduce o tempo de ciclo nun 40 %.

Mandril aerostático: rango de velocidade de 0 a 6000 rpm con desviación radial de <0,5 μm.

2. Sistema de manipulación de obleas

Mandril de ventosa: forza de suxeición >50 N con precisión de posicionamento de ±0,1 μm.

Brazo robótico: Transporta obleas de 4 a 12 polgadas a 100 mm/s.

3. Sistema de control

Interferometría láser: monitorización de espesores en tempo real (resolución 0,01 μm).

Prealimentación impulsada por IA: predí o desgaste das rodas e axusta os parámetros automaticamente.

4. Refrixeración e limpeza

Limpeza ultrasónica: elimina partículas >0,5 μm cunha eficiencia do 99,9 %.

Auga desionizada: arrefría a oblea a <5 °C por riba da temperatura ambiente.

Vantaxes principais

1. Ultraalta precisión: TTV (variación total do grosor) <0,5 μm, WTW (variación do grosor dentro da oblea) <1 μm.

2. Integración multiproceso: combina moenda, CMP e gravado por plasma nunha soa máquina.

3. Compatibilidade de materiais:

Silicio: Redución do grosor de 775 μm a 25 μm.

SiC: Consigue un TTV de <2 μm para aplicacións de RF.

Obleas dopadas: obleas de InP dopadas con fósforo cunha deriva de resistividade <5 %.

4. Automatización intelixente: a integración MES reduce o erro humano nun 70 %.

5. Eficiencia enerxética: un 30 % menos de consumo de enerxía mediante freada rexenerativa.

Aplicacións clave

1. Envasado avanzado

• CI 3D: o adelgazamento de obleas permite o apilamento vertical de chips lóxicos/de memoria (por exemplo, pilas HBM), conseguindo un ancho de banda 10 veces maior e un consumo de enerxía un 50 % menor en comparación coas solucións 2,5D. O equipo admite a unión híbrida e a integración TSV (Through-Silicon Via), fundamental para os procesadores de IA/ML que requiren un paso de interconexión <10 μm. Por exemplo, as obleas de 12 polgadas adelgazadas a 25 μm permiten apilar máis de 8 capas mantendo unha deformación <1,5 %, esencial para os sistemas LiDAR para automóbiles.

• Empaquetado en abano: ao reducir o grosor da oblea a 30 μm, a lonxitude da interconexión redúcese nun 50 %, o que minimiza o atraso do sinal (<0,2 ps/mm) e permite chiplets ultrafinos de 0,4 mm para SoC móbiles. O proceso aproveita algoritmos de moenda compensados por tensión para evitar a deformación (control TTV >50 μm), o que garante a fiabilidade nas aplicacións de RF de alta frecuencia.

2. Electrónica de potencia

• Módulos IGBT: o adelgazamento a 50 μm reduce a resistencia térmica a <0,5 °C/W, o que permite que os MOSFET de SiC de 1200 V funcionen a temperaturas de unión de 200 °C. O noso equipo emprega moenda multietapa (groseira: gran de 46 μm → fina: gran de 4 μm) para eliminar os danos subsuperficiais, conseguindo >10 000 ciclos de fiabilidade dos ciclos térmicos. Isto é fundamental para os inversores de vehículos eléctricos, onde as obleas de SiC de 10 μm de grosor melloran a velocidade de conmutación nun 30 %.

• Dispositivos de alimentación de GaN sobre SiC: o adelgazamento de obleas a 80 μm mellora a mobilidade dos electróns (μ > 2000 cm²/V·s) para HEMT de GaN de 650 V, o que reduce as perdas de condución nun 18 %. O proceso utiliza o corte en cubos asistido por láser para evitar o rachado durante o adelgazamento, conseguindo un desconchado de bordos de <5 μm para amplificadores de potencia de RF.

3. Optoelectrónica

• LED de GaN sobre SiC: os substratos de zafiro de 50 μm melloran a eficiencia de extracción de luz (LEE) ata o 85 % (fronte ao 65 % das obleas de 150 μm) ao minimizar a captura de fotóns. O control de TTV ultrabaixo do noso equipo (<0,3 μm) garante unha emisión uniforme dos LED en obleas de 12 polgadas, algo fundamental para as pantallas Micro-LED que requiren unha uniformidade de lonxitude de onda de <100 nm.

• Fotónica de silicio: as obleas de silicio de 25 μm de grosor permiten unha perda de propagación 3 dB/cm menor nas guías de onda, esencial para os transceptores ópticos de 1,6 Tbps. O proceso integra o suavizado CMP para reducir a rugosidade superficial a Ra <0,1 nm, o que mellora a eficiencia de acoplamento nun 40 %.

4. Sensores MEMS

• Acelerómetros: as obleas de silicio de 25 μm conseguen unha relación sinal-ruído (SNR) >85 dB (fronte aos 75 dB das obleas de 50 μm) ao aumentar a sensibilidade do desprazamento de masa probada. O noso sistema de moenda de dobre eixe compensa os gradientes de tensión, garantindo unha deriva de sensibilidade de <0,5 % entre -40 °C e 125 °C. As aplicacións inclúen a detección de accidentes de automóbiles e o seguimento de movemento de realidade aumentada/virtual.

• Sensores de presión: o adelgazamento a 40 μm permite rangos de medición de 0 a 300 bar cunha histérese de <0,1 % FS. Mediante unión temporal (portadores de vidro), o proceso evita a fractura da oblea durante o gravado da parte traseira, conseguindo unha tolerancia de sobrepresión de <1 μm para sensores de IoT industriais.

• Sinerxía técnica: O noso equipo de adelgazamento de obleas unifica a moenda mecánica, a CMP e o gravado por plasma para abordar diversos desafíos dos materiais (Si, SiC, zafiro). Por exemplo, GaN sobre SiC require unha moenda híbrida (molas de diamante + plasma) para equilibrar a dureza e a expansión térmica, mentres que os sensores MEMS requiren unha rugosidade superficial inferior a 5 nm mediante o pulido CMP.

• Impacto na industria: Ao permitir obleas máis delgadas e de maior rendemento, esta tecnoloxía impulsa innovacións en chips de IA, módulos mmWave 5G e electrónica flexible, con tolerancias TTV <0,1 μm para pantallas pregables e <0,5 μm para sensores LiDAR para automóbiles.

Servizos de XKH

1. Solucións personalizadas

Configuracións escalables: deseños de cámara de 4 a 12 polgadas con carga/descarga automatizada.

Soporte de dopaxe: Receitas personalizadas para cristais dopados con Er/Yb e obleas de InP/GaAs.

2. Soporte integral

Desenvolvemento de procesos: versións de proba gratuítas con optimización.

Formación global: Talleres técnicos anuais sobre mantemento e resolución de problemas.

3. Procesamento de materiais múltiples

SiC: Adelgazamento de obleas a 100 μm con Ra <0,1 nm.

Zafiro: 50 μm de espesor para xanelas láser UV (transmitancia >92 % a 200 nm).

4. Servizos de valor engadido

Suministro de consumibles: Rodas diamantadas (máis de 2000 obleas/vida útil) e suspensións de CMP.

Conclusión

Este equipo de adelgazamento de obleas ofrece precisión líder na industria, versatilidade multimateriais e automatización intelixente, o que o fai indispensable para a integración 3D e a electrónica de potencia. Os servizos completos de XKH, desde a personalización ata o posprocesamento, garanten que os clientes logren a eficiencia de custos e a excelencia no rendemento na fabricación de semicondutores.