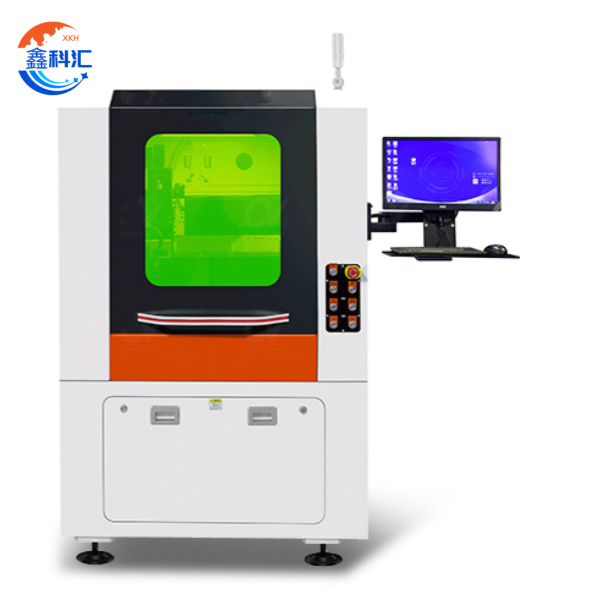

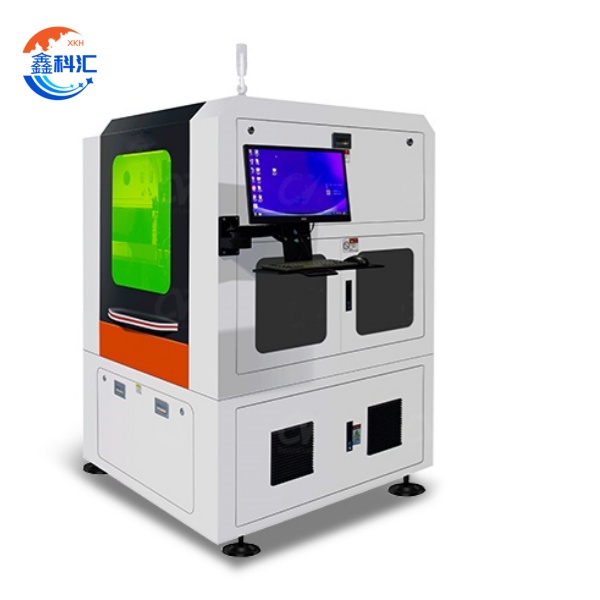

Perforadora láser de mesa pequena de 1000 W a 6000 W con apertura mínima de 0,1 mm, pódese usar para materiais metálicos e vitrocerámicos

Materiais aplicables

1. Materiais metálicos: como aluminio, cobre, aliaxe de titanio, aceiro inoxidable, etc.

2. Materiais non metálicos: como plástico (incluíndo polietileno PE, polipropileno PP, poliéster PET e outras películas de plástico), vidro (incluíndo vidro ordinario, vidro especial como vidro ultrabranco, vidro K9, vidro de alto borosilicato, vidro de cuarzo, etc., pero o vidro temperado debido ás súas propiedades físicas especiais xa non é axeitado para a perforación), cerámica, papel, coiro, etc.

3. Material composto: composto por dous ou máis materiais con diferentes propiedades mediante métodos físicos ou químicos, con excelentes propiedades integrais.

4. Materiais especiais: En áreas específicas, as punzonadoras láser tamén se poden usar para procesar algúns materiais especiais.

Parámetros de especificación

| Nome | Datos |

| Potencia do láser: | 1000W-6000W |

| Precisión de corte: | ±0,03 MM |

| Apertura de valor mínimo: | 0,1 mm |

| Lonxitude do corte: | 650 mm × 800 mm |

| Precisión posicional: | ≤±0,008 MM |

| Precisión repetida: | 0,008 mm |

| Corte de gas: | Aire |

| Modelo fixo: | Fixación pneumática de bordos, soporte de fixación |

| Sistema de condución: | Motor lineal de suspensión magnética |

| Espesor de corte | 0,01 mm - 3 mm |

Vantaxes técnicas

1. Perforación eficiente: o uso dun raio láser de alta enerxía para o procesamento sen contacto, rápido, 1 segundo para completar o procesamento de buratos pequenos.

2. Alta precisión: Ao controlar con precisión a potencia, a frecuencia do pulso e a posición de enfoque do láser, pódese conseguir a operación de perforación con precisión micrónica.

3. Amplamente aplicable: pode procesar unha variedade de materiais fráxiles, difíciles de procesar e especiais, como plástico, goma, metal (aceiro inoxidable, aluminio, cobre, aliaxe de titanio, etc.), vidro, cerámica, etc.

4. Funcionamento intelixente: a punzonadora láser está equipada cun sistema de control numérico avanzado, que é moi intelixente e fácil de integrar co sistema de deseño asistido por ordenador e a fabricación asistida por ordenador para realizar unha programación rápida e optimización de pasadas complexas e rutas de procesamento.

Condicións de traballo

1. Diversidade: pode levar a cabo unha variedade de procesamento de buratos de formas complexas, como buratos redondos, buratos cadrados, buratos triangulares e outros buratos de formas especiais.

2. Alta calidade: a calidade do burato é alta, o bordo é suave, sen sensación de rugosidade e a deformación é pequena.

3. Automatización: Pode completar o procesamento de microburatos co mesmo tamaño de apertura e distribución uniforme á vez, e admite o procesamento de buratos en grupo sen intervención manual.

Características do equipo

■ Tamaño pequeno do equipo, para resolver o problema do espazo estreito.

■ Alta precisión, o orificio máximo pode alcanzar os 0,005 mm.

■ O equipo é doado de operar e usar.

■ A fonte de luz pódese substituír segundo diferentes materiais e a compatibilidade é maior.

■ Pequena área afectada pola calor, menos oxidación arredor dos orificios.

Campo de aplicación

1. Industria electrónica

●Perforación de placas de circuíto impreso (PCB):

Mecanizado de microburatos: Úsase para o mecanizado de microburatos cun diámetro inferior a 0,1 mm en placas de circuíto impreso (PCB) para satisfacer as necesidades das placas de interconexión de alta densidade (HDI).

Buracos cegos e soterrados: Mecanizado de buracos cegos e soterrados en PCB multicapa para mellorar o rendemento e a integración da placa.

●Envasado de semicondutores:

Perforación da estrutura de conexións: Mecanízanse orificios de precisión na estrutura de conexións de semicondutores para conectar o chip ao circuíto externo.

Axuda para o corte de obleas: Perfore buratos na oblea para axudar nos procesos posteriores de corte e empaquetado.

2. Maquinaria de precisión

●Procesamento de micropezas:

Perforación de engrenaxes de precisión: Mecanizado de orificios de alta precisión en microengrenaxes para sistemas de transmisión de precisión.

Perforación de compoñentes do sensor: Mecanizado de microburatos nos compoñentes do sensor para mellorar a sensibilidade e a velocidade de resposta do sensor.

●Fabricación de moldes:

Orificio de arrefriamento do molde: mecanizado dun orificio de arrefriamento no molde de inxección ou no molde de fundición a presión para optimizar o rendemento de disipación da calor do molde.

Procesamento de ventilación: Mecanizado de pequenas aberturas de ventilación no molde para reducir os defectos de conformado.

3. Dispositivos médicos

●Instrumentos cirúrxicos minimamente invasivos:

Perforación do catéter: Os microburatos procésanse en catéteres cirúrxicos minimamente invasivos para a administración de fármacos ou a drenaxe de fluídos.

Compoñentes do endoscopio: mecanízanse orificios de precisión na lente ou na cabeza da ferramenta do endoscopio para mellorar a funcionalidade do instrumento.

●Sistema de administración de fármacos:

Perforación con matriz de microagullas: mecanizado de microburatos nun parche de fármacos ou nunha matriz de microagullas para controlar a velocidade de liberación do fármaco.

Perforación de biochips: Os microburatos procésanse en biochips para o cultivo ou a detección celular.

4. Dispositivos ópticos

●Conector de fibra óptica:

Perforación de orificios finais de fibra óptica: mecanizado de microorificios na cara final do conector óptico para mellorar a eficiencia de transmisión do sinal óptico.

Mecanizado de matrices de fibra: Mecanizado de orificios de alta precisión na placa da matriz de fibra para a comunicación óptica multicanle.

●Filtro óptico:

Perforación de filtros: Mecanizado de microburatos no filtro óptico para conseguir a selección de lonxitudes de onda específicas.

Mecanizado de elementos difractivos: Mecanizado de microburatos en elementos ópticos difractivos para a división ou conformación de feixes láser.

5. Fabricación de automóbiles

●Sistema de inxección de combustible:

Perforación da boquilla de inxección: procesamento de microburatos na boquilla de inxección para optimizar o efecto de atomización do combustible e mellorar a eficiencia da combustión.

●Fabricación de sensores:

Perforación do sensor de presión: Mecanizado de microburatos no diafragma do sensor de presión para mellorar a sensibilidade e a precisión do sensor.

●Batería de alimentación:

Perforación de chips de polos de baterías: mecanizado de microburatos en chips de polos de baterías de litio para mellorar a infiltración de electrólitos e o transporte de ións.

XKH ofrece unha gama completa de servizos integral para perforadores láser de mesa pequena, incluíndo, entre outros: consultoría profesional de vendas, deseño de programas personalizados, subministración de equipos de alta calidade, instalación e posta en servizo precisas, formación detallada sobre o funcionamento, para garantir que os clientes obteñan a experiencia de servizo máis eficiente, precisa e despreocupada no proceso de perforación.

Diagrama detallado