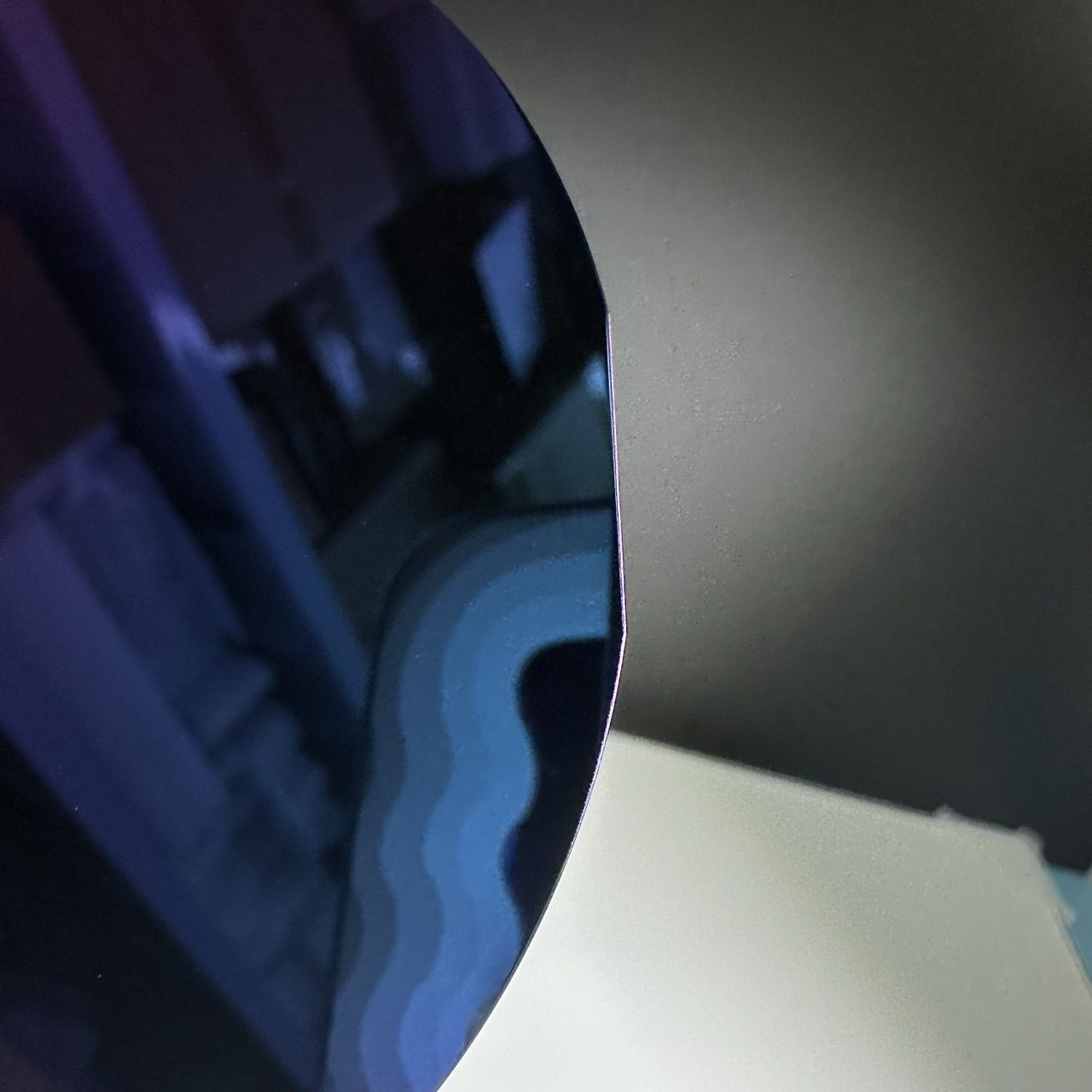

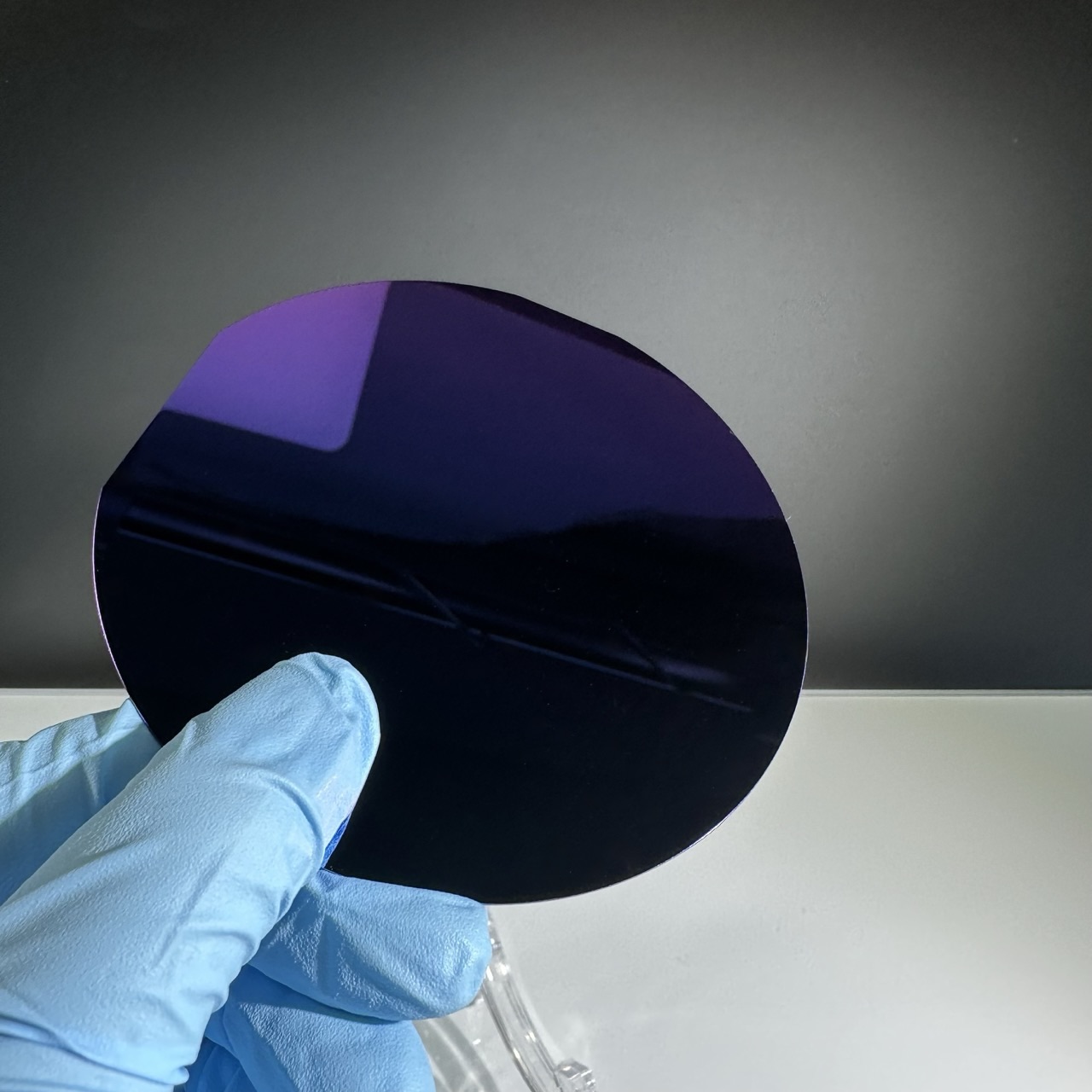

Oblea de dióxido de silicio, oblea de SiO2 pulida de grosor, de primeira calidade e de proba

Introdución da caixa de obleas

| Produto | Obleas de óxido térmico (Si+SiO2) |

| Método de produción | LPCVD |

| Pulido de superficies | SSP/DSP |

| Diámetro | 2 polgadas / 3 polgadas / 4 polgadas / 5 polgadas / 6 polgadas |

| Tipo | Tipo P / Tipo N |

| Grosor da capa de oxidación | 100 nm ~ 1000 nm |

| Orientación | <100> <111> |

| resistividade eléctrica | 0,001-25000 (Ω•cm) |

| Aplicación | Usado para portadores de mostras de radiación de sincrotrón, revestimento PVD/CVD como substrato, mostra de crecemento por pulverización catódica magnetrónica, XRD, SEM,Forza atómica, espectroscopia infravermella, espectroscopia de fluorescencia e outros substratos de proba de análise, substratos de crecemento epitaxial de feixe molecular, análise de raios X de semicondutores cristalinos |

As obleas de óxido de silicio son películas de dióxido de silicio que crecen na superficie das obleas de silicio mediante osíxeno ou vapor de auga a altas temperaturas (800 °C~1150 °C) mediante un proceso de oxidación térmica con equipos de tubos de forno a presión atmosférica. O grosor do proceso varía de 50 nanómetros a 2 micras, a temperatura do proceso é de ata 1100 graos Celsius, o método de crecemento divídese en dous tipos: "osíxeno húmido" e "osíxeno seco". O óxido térmico é unha capa de óxido "crecida", que ten maior uniformidade, mellor densificación e maior resistencia dieléctrica que as capas de óxido depositadas por CVD, o que resulta nunha calidade superior.

Oxidación seca de osíxeno

O silicio reacciona co osíxeno e a capa de óxido móvese constantemente cara á capa do substrato. A oxidación seca debe realizarse a temperaturas de 850 a 1200 °C, con taxas de crecemento máis baixas, e pódese usar para o crecemento de portas illadas MOS. A oxidación seca é preferible á oxidación húmida cando se require unha capa de óxido de silicio ultrafina de alta calidade. Capacidade de oxidación seca: 15 nm ~ 300 nm.

2. Oxidación húmida

Este método usa vapor de auga para formar unha capa de óxido ao entrar no tubo do forno en condicións de alta temperatura. A densificación da oxidación por osíxeno húmido é lixeiramente peor que a da oxidación por osíxeno seco, pero en comparación coa oxidación por osíxeno seco a súa vantaxe é que ten unha maior taxa de crecemento, axeitada para o crecemento de películas de máis de 500 nm. Capacidade de oxidación húmida: 500 nm ~ 2 µm.

O tubo de forno de oxidación a presión atmosférica de AEMD é un tubo de forno horizontal checo, que se caracteriza por unha alta estabilidade do proceso, unha boa uniformidade da película e un control superior das partículas. O tubo de forno de óxido de silicio pode procesar ata 50 obleas por tubo, cunha excelente uniformidade intra e interobleas.

Diagrama detallado