Forno de crecemento de lingotes de SiC para métodos TSSG/LPE de cristal de SiC de gran diámetro

Principio de funcionamento

O principio básico do crecemento de lingotes de carburo de silicio en fase líquida implica a disolución de materias primas de SiC de alta pureza en metais fundidos (por exemplo, Si, Cr) a 1800-2100 °C para formar solucións saturadas, seguido dun crecemento direccional controlado de monocristais de SiC en cristais semente mediante unha regulación precisa do gradiente de temperatura e da sobresaturación. Esta tecnoloxía é especialmente axeitada para producir monocristais de 4H/6H-SiC de alta pureza (>99,9995 %) con baixa densidade de defectos (<100/cm²), cumprindo os estritos requisitos de substrato para electrónica de potencia e dispositivos de RF. O sistema de crecemento en fase líquida permite un control preciso do tipo de condutividade do cristal (tipo N/P) e da resistividade mediante unha composición da solución e parámetros de crecemento optimizados.

Compoñentes principais

1. Sistema especial de crisol: crisol composto de grafito/tántalo de alta pureza, resistencia á temperatura >2200 °C, resistente á corrosión por fusión do SiC.

2. Sistema de calefacción multizona: calefacción combinada por resistencia/indución cunha precisión de control de temperatura de ±0,5 °C (rango de 1800-2100 °C).

3. Sistema de movemento de precisión: control de dobre bucle pechado para a rotación das sementes (0-50 rpm) e a elevación (0,1-10 mm/h).

4. Sistema de control da atmosfera: protección de argón/nitróxeno de alta pureza, presión de traballo axustable (0,1-1 atm).

5. Sistema de control intelixente: control redundante de PLC + PC industrial con monitorización da interface de crecemento en tempo real.

6. Sistema de refrixeración eficiente: o deseño de refrixeración por auga graduada garante un funcionamento estable a longo prazo.

Comparación de TSSG e LPE

| Características | Método TSSG | Método LPE |

| Temperatura de crecemento | 2000-2100 °C | 1500-1800 °C |

| taxa de crecemento | 0,2-1 mm/h | 5-50 μm/h |

| Tamaño do cristal | Lingotes de 4-8 polgadas | Epicapas de 50-500 μm |

| Aplicación principal | Preparación do substrato | Epicapas de dispositivos de enerxía |

| Densidade de defectos | <500/cm² | <100/cm² |

| Politipos axeitados | 4H/6H-SiC | 4H/3C-SiC |

Aplicacións clave

1. Electrónica de potencia: substratos 4H-SiC de 6 polgadas para MOSFET/díodos de máis de 1200 V.

2. Dispositivos RF 5G: substratos de SiC semiillantes para sistemas PA de estacións base.

3. Aplicacións de vehículos eléctricos: epicapas ultragrosas (>200 μm) para módulos de automoción.

4. Inversores fotovoltaicos: substratos de baixo defecto que permiten unha eficiencia de conversión >99 %.

Vantaxes principais

1. Superioridade tecnolóxica

1.1 Deseño integrado multimétodo

Este sistema de crecemento de lingotes de SiC en fase líquida combina de forma innovadora as tecnoloxías de crecemento de cristais TSSG e LPE. O sistema TSSG emprega crecemento en solución de sementes superiores con convección precisa de fusión e control do gradiente de temperatura (ΔT≤5℃/cm), o que permite un crecemento estable de lingotes de SiC de gran diámetro de 4-8 polgadas con rendementos nunha soa pasada de 15-20 kg para cristais 6H/4H-SiC. O sistema LPE utiliza unha composición optimizada do solvente (sistema de aliaxe Si-Cr) e un control da sobresaturación (±1%) para cultivar capas epitaxiais grosas de alta calidade cunha densidade de defectos <100/cm² a temperaturas relativamente baixas (1500-1800℃).

1.2 Sistema de control intelixente

Equipado con control de crecemento intelixente de 4.ª xeración que inclúe:

• Monitorización multiespectral in situ (rango de lonxitudes de onda de 400-2500 nm)

• Detección do nivel de fusión baseada en láser (precisión de ±0,01 mm)

• Control de circuíto pechado de diámetro baseado en CCD (fluctuación <±1 mm)

• Optimización dos parámetros de crecemento con tecnoloxía de IA (aforro de enerxía do 15 %)

2. Vantaxes do rendemento do proceso

2.1 Puntos fortes do método TSSG

• Capacidade de gran tamaño: admite un crecemento de cristais de ata 8 polgadas cunha uniformidade de diámetro >99,5 %

• Cristalinidade superior: densidade de dislocacións <500/cm², densidade de microtubos <5/cm²

• Uniformidade de dopaxe: <8 % de variación da resistividade de tipo n (obleas de 4 polgadas)

• Taxa de crecemento optimizada: axustable de 0,3 a 1,2 mm/h, de 3 a 5 veces máis rápida que os métodos en fase de vapor

2.2 Puntos fortes principais do método LPE

• Epitaxia de defectos ultrabaixa: densidade do estado da interface <1×10¹¹cm⁻²·eV⁻¹

• Control preciso do grosor: epicapas de 50-500 μm con variación do grosor de <±2 %

• Eficiencia a baixa temperatura: 300-500 ℃ inferior á dos procesos CVD

• Crecemento de estruturas complexas: Admite unións pn, superredes, etc.

3. Vantaxes da eficiencia da produción

3.1 Control de custos

• 85 % de utilización de materia prima (fronte ao 60 % convencional)

• Consumo de enerxía un 40 % menor (en comparación co HVPE)

• 90 % de tempo de funcionamento do equipo (o deseño modular minimiza o tempo de inactividade)

3.2 Garantía de calidade

• Control de proceso de 6σ (CPK>1,67)

• Detección de defectos en liña (resolución de 0,1 μm)

• Trazabilidade de datos de proceso completo (máis de 2000 parámetros en tempo real)

3.3 Escalabilidade

• Compatible cos politipos 4H/6H/3C

• Actualizable a módulos de proceso de 12 polgadas

• Admite a heterointegración de SiC/GaN

4. Vantaxes da aplicación industrial

4.1 Dispositivos de alimentación

• Substratos de baixa resistividade (0,015-0,025 Ω·cm) para dispositivos de 1200-3300 V

• Substratos semiillantes (>10⁸Ω·cm) para aplicacións de RF

4.2 Tecnoloxías emerxentes

• Comunicación cuántica: substratos de ruído ultrabaixo (ruído 1/f <-120 dB)

• Ambientes extremos: cristais resistentes á radiación (<5 % de degradación despois dunha irradiación de 1×10¹⁶n/cm²)

Servizos XKH

1. Equipamento personalizado: Configuracións do sistema TSSG/LPE adaptadas.

2. Formación en procesos: Programas completos de formación técnica.

3. Asistencia posvenda: resposta técnica e mantemento 24 horas ao día, 7 días á semana.

4. Solucións chave en man: servizo integral dende a instalación ata a validación do proceso.

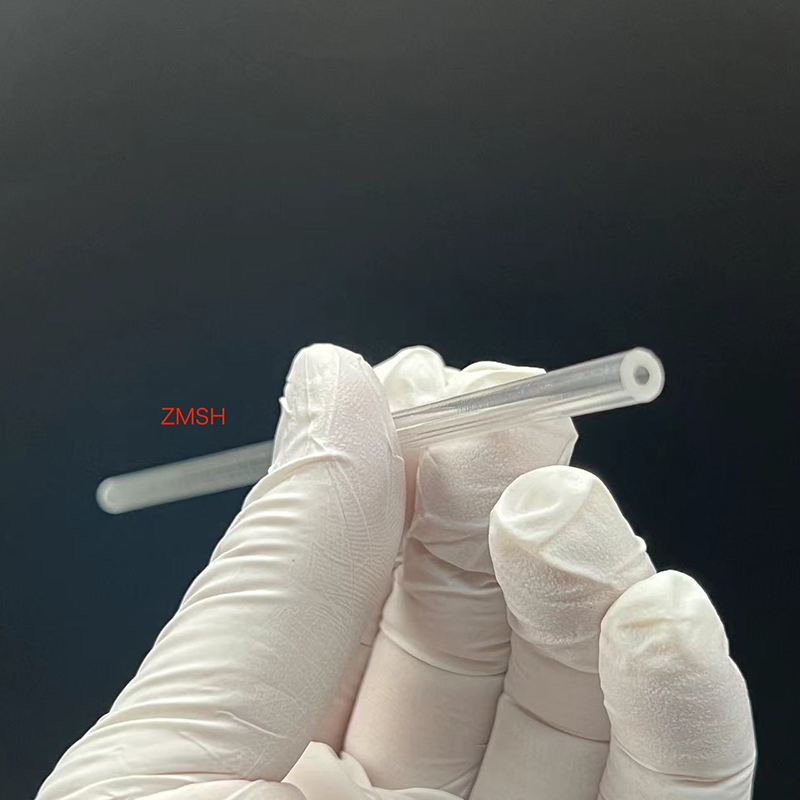

5. Suministro de materiais: dispoñibles substratos/obleas epidérmicas de SiC de 2 a 12 polgadas.

As vantaxes principais inclúen:

• Capacidade de crecemento de cristais de ata 8 polgadas.

• Uniformidade de resistividade <0,5 %.

• Tempo de funcionamento do equipo >95 %.

• Asistencia técnica 24 horas ao día, 7 días á semana.