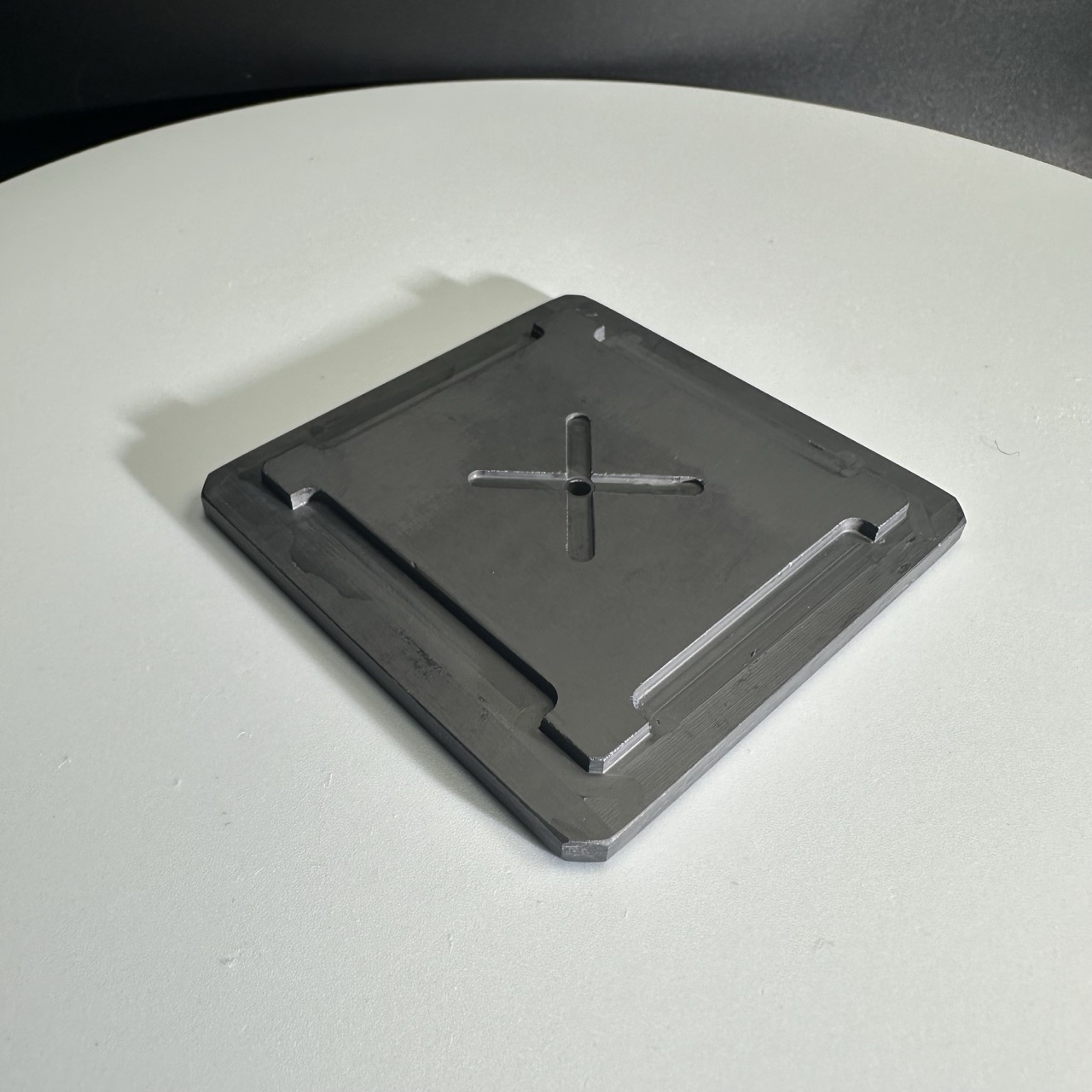

Brazo de forquilla/efector final de cerámica SiC: manexo de precisión avanzado para a fabricación de semicondutores

Diagrama detallado

Visión xeral do produto

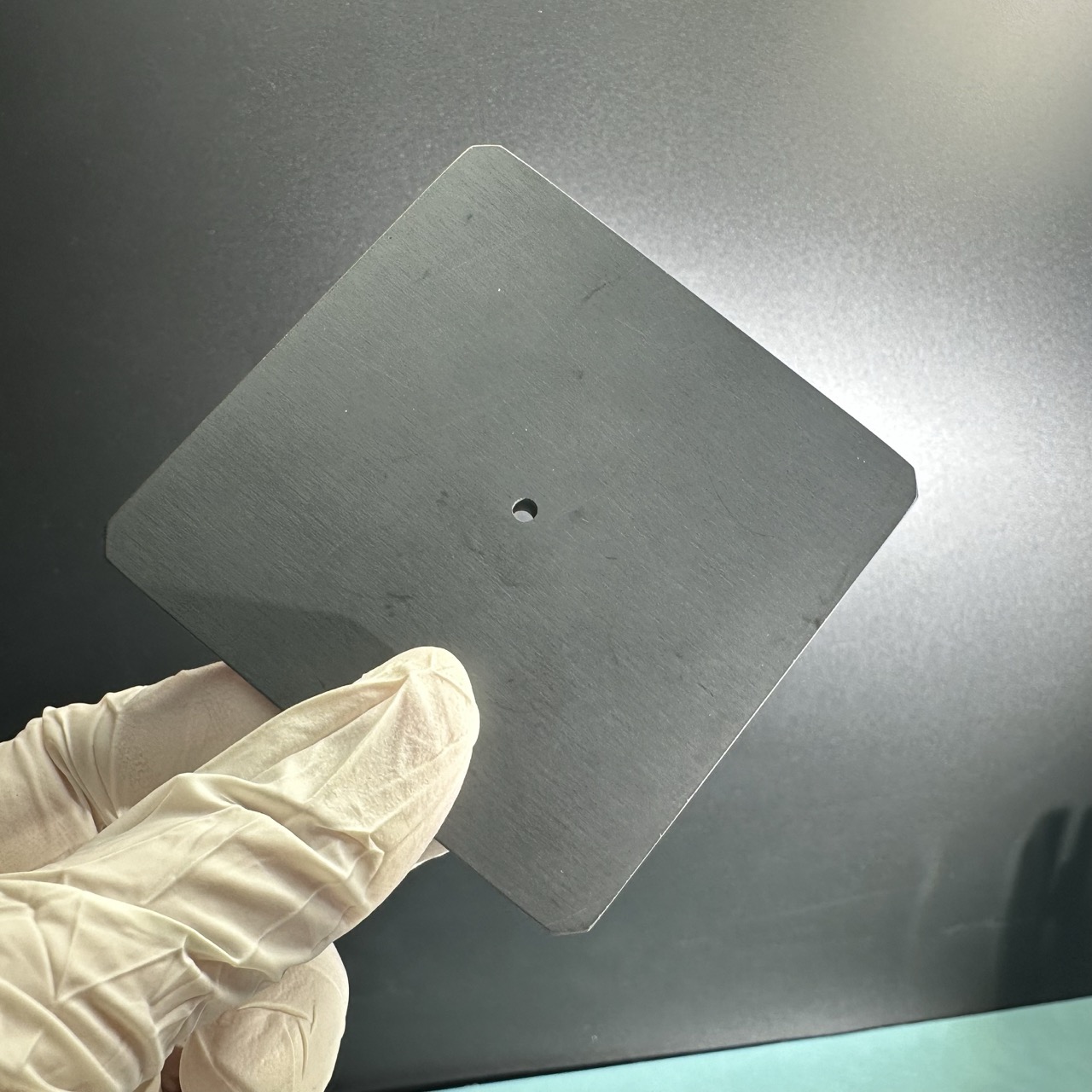

O brazo de forquilla cerámico de SiC, a miúdo denominado efector final cerámico, é un compoñente de manipulación de precisión de alto rendemento desenvolvido especificamente para o transporte, aliñamento e posicionamento de obleas en industrias de alta tecnoloxía, particularmente na produción de semicondutores e fotovoltaica. Fabricado con cerámica de carburo de silicio de alta pureza, este compoñente combina unha resistencia mecánica excepcional, unha expansión térmica ultrabaixa e unha resistencia superior aos choques térmicos e á corrosión.

A diferenza dos efectores finais tradicionais feitos de aluminio, aceiro inoxidable ou mesmo cuarzo, os efectores finais cerámicos de SiC ofrecen un rendemento inigualable en cámaras de baleiro, salas limpas e ambientes de procesamento agresivos, o que os converte nunha parte fundamental dos robots de manipulación de obleas de próxima xeración. Coa crecente demanda de produción libre de contaminación e tolerancias máis estritas na fabricación de chips, o uso de efectores finais cerámicos está a converterse rapidamente no estándar da industria.

Principio de fabricación

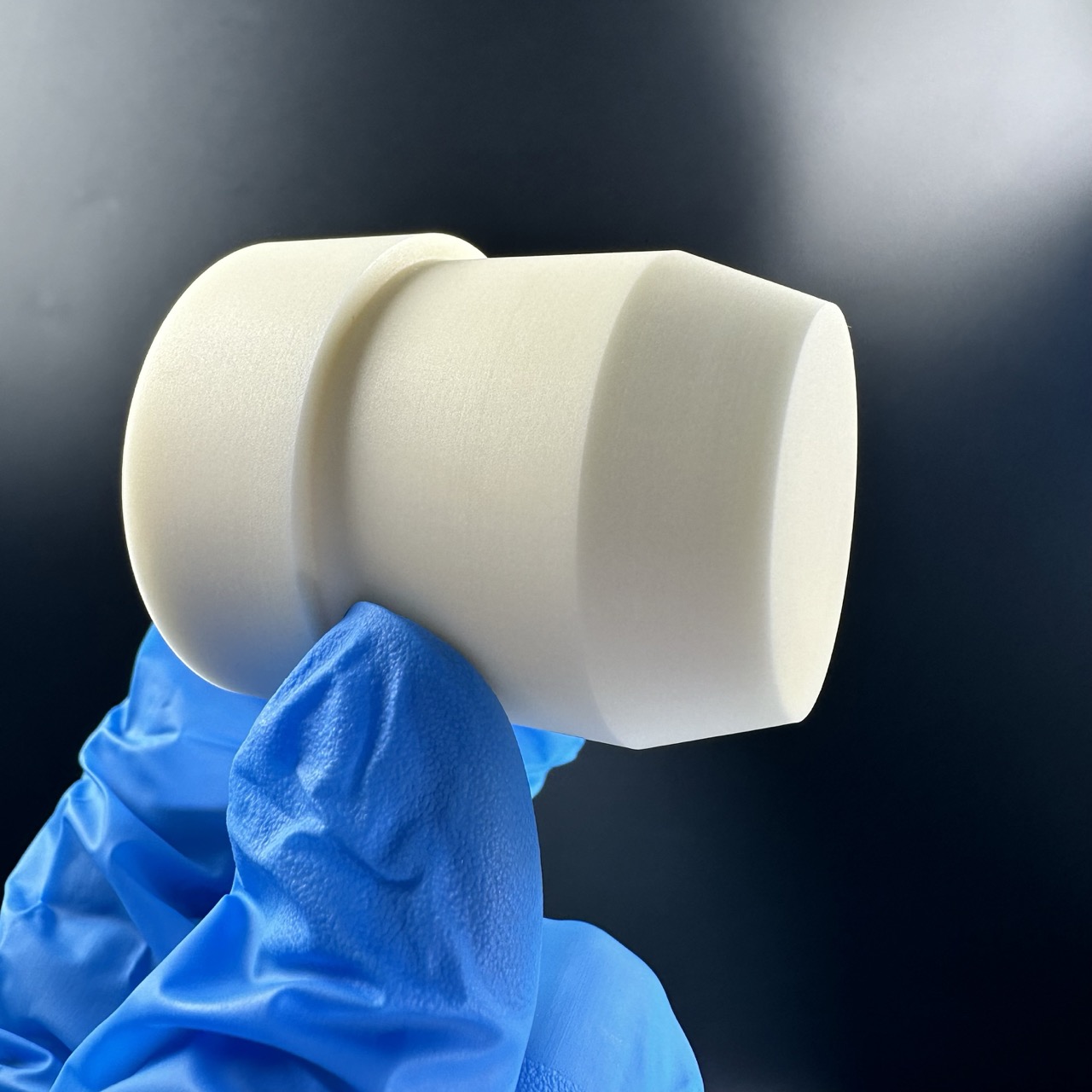

A fabricación deEfectores terminais cerámicos de SiCimplica unha serie de procesos de alta precisión e pureza que garanten tanto o rendemento como a durabilidade. Normalmente utilízanse dous procesos principais:

Carburo de silicio unido por reacción (RB-SiC)

Neste proceso, unha preforma feita de po de carburo de silicio e aglutinante infíltrase con silicio fundido a altas temperaturas (~1500 °C), que reacciona co carbono residual para formar un composto de SiC-Si denso e ríxido. Este método ofrece un excelente control dimensional e é rendible para a produción a grande escala.

Carburo de silicio sinterizado sen presión (SSiC)

O SSiC fabrícase sinterizando po de SiC ultrafino e de alta pureza a temperaturas extremadamente altas (>2000 °C) sen usar aditivos nin unha fase aglutinante. Isto dá como resultado un produto cunha densidade de case o 100 % e as propiedades mecánicas e térmicas máis altas dispoñibles entre os materiais de SiC. É ideal para aplicacións de manipulación de obleas ultracríticas.

Posprocesamento

-

Mecanizado CNC de precisiónConsigue unha alta planitude e paralelismo.

-

Acabado de superficiesO pulido con diamante reduce a rugosidade superficial a <0,02 µm.

-

InspecciónEmpréganse interferometría óptica, CMM e ensaios non destrutivos para verificar cada peza.

Estes pasos garanten que oefector final de SiCofrece unha precisión consistente na colocación das obleas, unha excelente planaridade e unha xeración mínima de partículas.

Características e vantaxes principais

| Característica | Descrición |

|---|---|

| Dureza ultraalta | Dureza Vickers > 2500 HV, resistente ao desgaste e á lascadas. |

| baixa expansión térmica | CTE ~4,5×10⁻⁶/K, o que permite estabilidade dimensional nos ciclos térmicos. |

| Inercia química | Resistente a HF, HCl, gases de plasma e outros axentes corrosivos. |

| Excelente resistencia ao choque térmico | Adecuado para quecemento/arrefriamento rápido en sistemas de baleiro e forno. |

| Alta rixidez e resistencia | Soporta brazos de forquilla longos en voladizo sen deflexión. |

| baixa desgasificación | Ideal para entornos de ultra alto baleiro (UHV). |

| Preparado para salas brancas de clase ISO 1 | O funcionamento sen partículas garante a integridade da oblea. |

Aplicacións

O brazo/efector final de forquilla de cerámica SiC úsase amplamente en industrias que requiren precisión, limpeza e resistencia química extremas. Os escenarios de aplicación clave inclúen:

Fabricación de semicondutores

-

Carga/descarga de obleas en sistemas de deposición (CVD, PVD), gravado (RIE, DRIE) e limpeza.

-

Transporte robótico de obleas entre FOUP, casetes e ferramentas de proceso.

-

Manexo de altas temperaturas durante o procesamento térmico ou o recocido.

Produción de células fotovoltaicas

-

Transporte delicado de obleas de silicio ou substratos solares fráxiles en liñas automatizadas.

Industria das pantallas planas (FPD)

-

Mover paneis ou substratos de vidro de grandes dimensións en contornas de produción de OLED/LCD.

Semicondutores compostos / MEMS

-

Úsase en liñas de fabricación de GaN, SiC e MEMS onde o control da contaminación e a precisión do posicionamento son cruciais.

O seu papel como efector final é especialmente crítico para garantir unha manipulación estable e sen defectos durante operacións sensibles.

Capacidades de personalización

Ofrecemos unha ampla personalización para satisfacer os distintos requisitos de equipos e procesos:

-

Deseño de forquitaDisposicións de dúas puntas, varios dedos ou de niveis divididos.

-

Compatibilidade do tamaño da obleaDe obleas de 2” a 12”.

-

Interfaces de montaxeCompatible con brazos robóticos OEM.

-

Espesor e tolerancias superficiaisPlanitude a nivel de micras e redondeo de bordos dispoñibles.

-

Características antideslizantesTexturas ou revestimentos superficiais opcionais para un agarre seguro da oblea.

Cadaefector final cerámicoestá deseñado en conxunto cos clientes para garantir un axuste preciso con cambios mínimos nas ferramentas.

Preguntas frecuentes (FAQ)

P1: En que é o SiC mellor que o cuarzo para unha aplicación de efector final?

A1:Aínda que o cuarzo se usa habitualmente pola súa pureza, carece de resistencia mecánica e é propenso á rotura baixo carga ou choque térmico. O SiC ofrece unha resistencia, resistencia ao desgaste e estabilidade térmica superiores, o que reduce significativamente o risco de tempo de inactividade e danos na oblea.

P2: É este brazo de forquilla cerámico compatible con todos os manipuladores robóticos de obleas?

A2:Si, os nosos efectores finais cerámicos son compatibles coa maioría dos principais sistemas de manipulación de obleas e pódense adaptar aos seus modelos robóticos específicos con debuxos de enxeñaría precisos.

P3: Pode manexar obleas de 300 mm sen deformarse?

A3:Absolutamente. A alta rixidez do SiC permite que mesmo os brazos de forquilla delgados e longos suxeiten obleas de 300 mm de forma segura sen afundirse nin deformarse durante o movemento.

P4: Cal é a vida útil típica dun efector final cerámico de SiC?

A4:Co uso axeitado, un efector final de SiC pode durar de 5 a 10 veces máis que os modelos tradicionais de cuarzo ou aluminio, grazas á súa excelente resistencia á tensión térmica e mecánica.

P5: ¿Ofrecen substitucións ou servizos de prototipado rápido?

A5:Si, admitimos a produción rápida de mostras e ofrecemos servizos de substitución baseados en debuxos CAD ou pezas de equipos existentes con enxeñaría inversa.

Sobre nós

XKH especialízase no desenvolvemento, produción e venda de alta tecnoloxía de vidro óptico especial e novos materiais de cristal. Os nosos produtos utilízanse para electrónica óptica, electrónica de consumo e o ámbito militar. Ofrecemos compoñentes ópticos de zafiro, cubertas para lentes de teléfonos móbiles, cerámica, LT, carburo de silicio SIC, cuarzo e obleas de cristal semicondutor. Con experiencia cualificada e equipos de vangarda, destacamos no procesamento de produtos non estándar, co obxectivo de ser unha empresa líder en materiais optoelectrónicos de alta tecnoloxía.