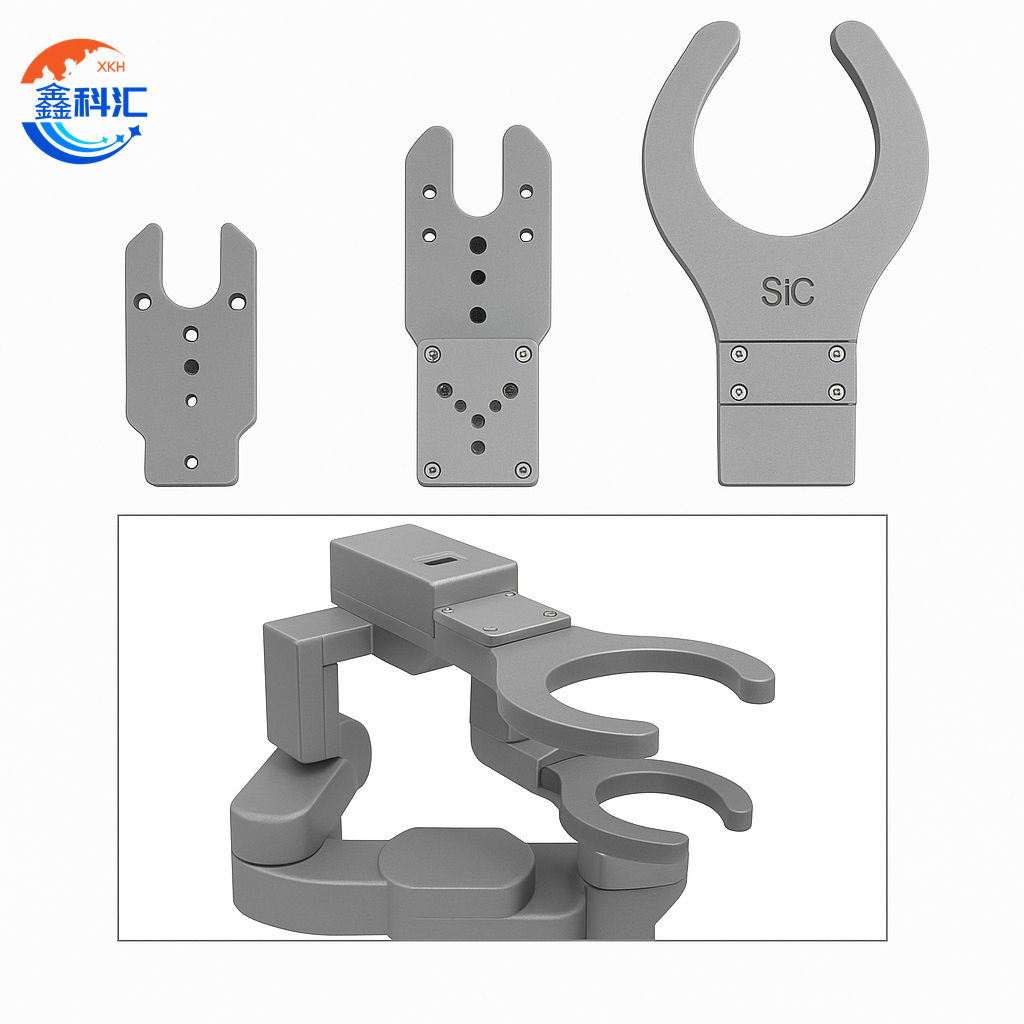

Brazo de manipulación efector final cerámico de SiC para o transporte de obleas

Efector final cerámico de SiC Resumo

O efector final cerámico de SiC (carburo de silicio) é un compoñente fundamental nos sistemas de manipulación de obleas de alta precisión que se empregan na fabricación de semicondutores e en contornas de microfabricación avanzadas. Deseñado para cumprir cos esixentes requisitos de contornas ultralimpas, de alta temperatura e altamente estables, este efector final especializado garante un transporte fiable e libre de contaminación das obleas durante as etapas clave da produción, como a litografía, o gravado e a deposición.

Aproveitando as propiedades superiores do material de carburo de silicio (como a alta condutividade térmica, a dureza extrema, a excelente inercia química e a mínima expansión térmica), o efector final cerámico de SiC ofrece unha rixidez mecánica e unha estabilidade dimensional inigualables mesmo en ciclos térmicos rápidos ou en cámaras de proceso corrosivas. As súas características de baixa xeración de partículas e resistencia ao plasma fan que sexa especialmente axeitado para aplicacións de procesamento en salas limpas e ao baleiro, onde manter a integridade da superficie da oblea e reducir a contaminación por partículas é primordial.

Aplicación do efector final cerámico de SiC

1. Manipulación de obleas de semicondutores

Os efectores finais cerámicos de SiC úsanse amplamente na industria dos semicondutores para a manipulación de obleas de silicio durante a produción automatizada. Estes efectores finais adoitan montarse en brazos robóticos ou sistemas de transferencia ao baleiro e están deseñados para aloxar obleas de varios tamaños, como 200 mm e 300 mm. Son esenciais en procesos como a deposición química de vapor (CVD), a deposición física de vapor (PVD), o gravado e a difusión, onde son comúns as altas temperaturas, as condicións de baleiro e os gases corrosivos. A excepcional resistencia térmica e estabilidade química do SiC convérteno nun material ideal para soportar ambientes tan duros sen degradación.

2. Compatibilidade con salas brancas e aspiradoras

En salas limpas e entornos de baleiro, onde se debe minimizar a contaminación por partículas, a cerámica de SiC ofrece vantaxes significativas. A superficie densa e lisa do material resiste a xeración de partículas, o que axuda a manter a integridade da oblea durante o transporte. Isto fai que os efectores finais de SiC sexan especialmente axeitados para procesos críticos como a litografía ultravioleta extrema (EUV) e a deposición de capas atómicas (ALD), onde a limpeza é crucial. Ademais, a baixa desgasificación e a alta resistencia ao plasma do SiC garanten un rendemento fiable nas cámaras de baleiro, prolongando a vida útil das ferramentas e reducindo a frecuencia de mantemento.

3. Sistemas de posicionamento de alta precisión

A precisión e a estabilidade son vitais nos sistemas avanzados de manipulación de obleas, especialmente en equipos de metroloxía, inspección e aliñamento. As cerámicas de SiC teñen un coeficiente de expansión térmica extremadamente baixo e unha alta rixidez, o que permite que o efector final manteña a súa precisión estrutural mesmo baixo ciclos térmicos ou carga mecánica. Isto garante que as obleas permanezan aliñadas con precisión durante o transporte, minimizando o risco de microrrañazos, desalineamento ou erros de medición, factores que son cada vez máis críticos nos nodos de proceso de menos de 5 nm.

Propiedades do efector final cerámico de SiC

1. Alta resistencia mecánica e dureza

As cerámicas de SiC posúen unha resistencia mecánica excepcional, cunha resistencia á flexión que adoita superar os 400 MPa e valores de dureza Vickers superiores a 2000 HV. Isto fainas moi resistentes á tensión mecánica, aos impactos e ao desgaste, mesmo despois dun uso prolongado. A alta rixidez do SiC tamén minimiza a deflexión durante as transferencias de obleas a alta velocidade, o que garante un posicionamento preciso e repetible.

2. Excelente estabilidade térmica

Unha das propiedades máis valiosas das cerámicas de SiC é a súa capacidade para soportar temperaturas extremadamente altas (a miúdo de ata 1600 °C en atmosferas inertes) sen perder a integridade mecánica. O seu baixo coeficiente de expansión térmica (~4,0 x 10⁻⁶/K) garante a estabilidade dimensional baixo ciclos térmicos, o que as fai ideais para aplicacións como a deposición química en fase (CVD), a deposición química en fase (PVD) e o recocido a alta temperatura.

Preguntas e respostas sobre o efector final cerámico de SiC

P: Que material se emprega no efector final da oblea?

Unha:Os efectores finais das obleas adoitan fabricarse con materiais que ofrecen alta resistencia, estabilidade térmica e baixa xeración de partículas. Entre eles, a cerámica de carburo de silicio (SiC) é un dos materiais máis avanzados e preferidos. As cerámicas de SiC son extremadamente duras, termicamente estables, quimicamente inertes e resistentes ao desgaste, o que as fai ideais para manipular obleas de silicio delicadas en salas limpas e ambientes de baleiro. En comparación co cuarzo ou os metais revestidos, o SiC ofrece unha estabilidade dimensional superior a altas temperaturas e non desprende partículas, o que axuda a previr a contaminación.