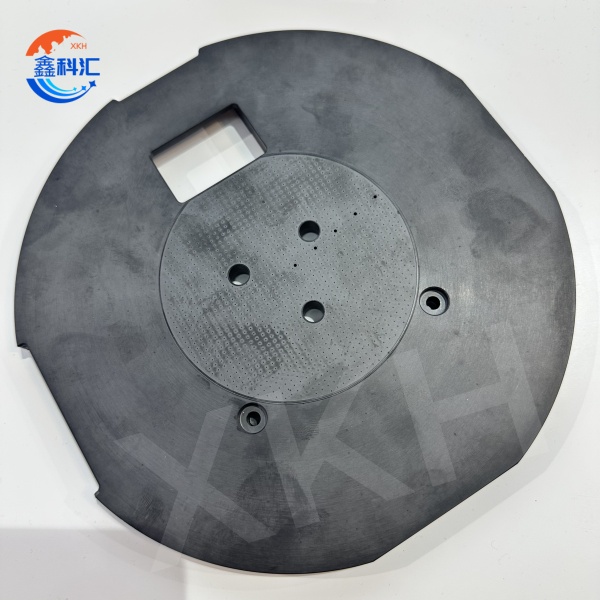

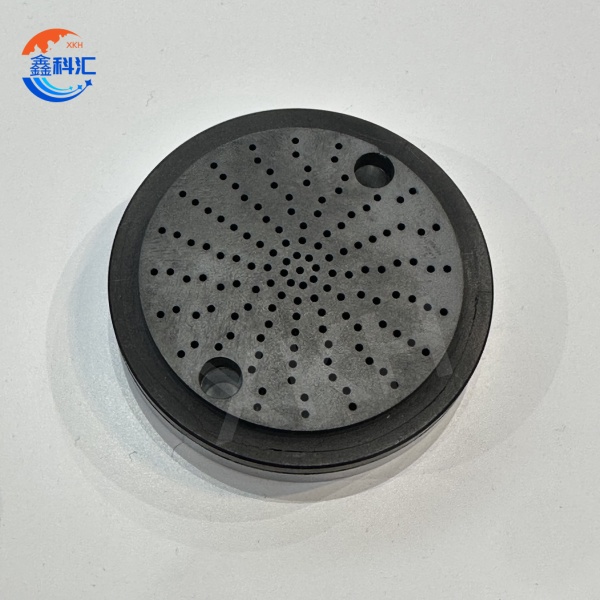

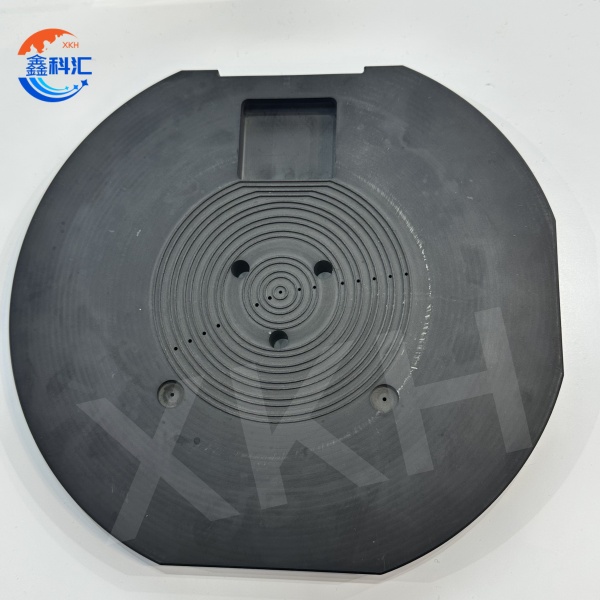

Bandexa de mandril de cerámica SiC Ventosas de cerámica mecanizado de precisión personalizadas

Características do material:

1. Alta dureza: a dureza Mohs do carburo de silicio é de 9,2-9,5, só superada polo diamante, cunha forte resistencia ao desgaste.

2. Alta condutividade térmica: a condutividade térmica do carburo de silicio é de ata 120-200 W/m·K, o que pode disipar a calor rapidamente e é axeitado para ambientes de alta temperatura.

3. Baixo coeficiente de expansión térmica: o coeficiente de expansión térmica do carburo de silicio é baixo (4,0-4,5 × 10⁻⁶/K), polo que aínda pode manter a estabilidade dimensional a altas temperaturas.

4. Estabilidade química: resistencia á corrosión ácida e alcalina do carburo de silicio, axeitada para o seu uso en ambientes corrosivos químicos.

5. Alta resistencia mecánica: o carburo de silicio ten unha alta resistencia á flexión e á compresión, e pode soportar grandes esforzos mecánicos.

Características:

1. Na industria dos semicondutores, as obleas extremadamente delgadas deben colocarse nunha ventosa de baleiro, a succión de baleiro úsase para fixalas e o proceso de encerado, adelgazamento, encerado, limpeza e corte realízase nas obleas.

2. A ventosa de carburo de silicio ten boa condutividade térmica, pode acurtar eficazmente o tempo de encerado e depilación, mellorando a eficiencia da produción.

3. A ventosa de carburo de silicio tamén ten unha boa resistencia á corrosión ácida e alcalina.

4. En comparación coa placa portadora de corindón tradicional, acurta o tempo de quecemento e arrefriamento de carga e descarga, mellora a eficiencia do traballo; Ao mesmo tempo, pode reducir o desgaste entre as placas superior e inferior, manter unha boa precisión do plano e prolongar a vida útil nun 40 % aproximadamente.

5. A proporción de material é pequena e lixeira. Facilita que os operadores transporten palés, o que reduce o risco de danos por colisión causados polas dificultades de transporte nun 20 % aproximadamente.

6. Tamaño: diámetro máximo 640 mm; Planitude: 3 µm ou menos

Campo de aplicación:

1. Fabricación de semicondutores

●Procesamento de obleas:

Para a fixación de obleas en fotolitografía, gravado, deposición de película fina e outros procesos, garantindo unha alta precisión e consistencia do proceso. A súa alta resistencia á temperatura e á corrosión é axeitada para ambientes de fabricación de semicondutores agresivos.

●Crecemento epitaxial:

No crecemento epitaxial de SiC ou GaN, como portador para quentar e fixar obleas, garantindo a uniformidade da temperatura e a calidade do cristal a altas temperaturas, mellorando o rendemento do dispositivo.

2. Equipamento fotoeléctrico

●Fabricación de LED:

Úsase para fixar substratos de zafiro ou SiC e como portador de calor no proceso MOCVD, para garantir a uniformidade do crecemento epitaxial e mellorar a eficiencia luminosa e a calidade dos LED.

●Díodo láser:

Como fixación de alta precisión, fixación e quecemento do substrato para garantir a estabilidade da temperatura do proceso, mellorar a potencia de saída e a fiabilidade do díodo láser.

3. Mecanizado de precisión

●Procesamento de compoñentes ópticos:

Úsase para fixar compoñentes de precisión como lentes ópticas e filtros para garantir unha alta precisión e baixa contaminación durante o procesamento, e é axeitado para mecanizado de alta intensidade.

●Procesamento cerámico:

Como fixación de alta estabilidade, é axeitada para o mecanizado de precisión de materiais cerámicos para garantir a precisión e a consistencia do mecanizado en condicións de alta temperatura e ambiente corrosivo.

4. Experimentos científicos

●Experimento de alta temperatura:

Como dispositivo de fixación de mostras en ambientes de alta temperatura, admite experimentos de temperatura extrema por riba dos 1600 °C para garantir a uniformidade da temperatura e a estabilidade da mostra.

●Proba de baleiro:

Como soporte de fixación de mostras e quecemento en ambiente de baleiro, para garantir a precisión e repetibilidade do experimento, axeitado para revestimento ao baleiro e tratamento térmico.

Especificacións técnicas:

| (Propiedade material) | (Unidade) | (ssic) | |

| (contido de SiC) |

| (Peso)% | >99 |

| (Tamaño medio de gran) |

| micras | 4-10 |

| (Densidade) |

| kg/dm³ | >3.14 |

| (Porosidade aparente) |

| Vo1% | <0,5 |

| (Dureza Vickers) | Alta tensión 0,5 | GPa | 28 |

| *(Resistencia á flexión) | 20ºC | MPa | 450 |

| (Resistencia á compresión) | 20ºC | MPa | 3900 |

| (Módulo elástico) | 20ºC | GPa | 420 |

| (Resistencia á fractura) |

| MPa/m'% | 3.5 |

| (Condutividade térmica) | 20°ºC | W/(m*K) | 160 |

| (Resistividade) | 20°ºC | Ohm.cm | 106-108 |

|

| a(RT**...80ºC) | K-1*10-6 | 4.3 |

|

|

| oºC | 1700 |

Con anos de acumulación técnica e experiencia na industria, XKH é capaz de adaptar parámetros clave como o tamaño, o método de quecemento e o deseño de adsorción ao baleiro do mandril segundo as necesidades específicas do cliente, garantindo que o produto se adapte perfectamente ao proceso do cliente. Os mandriles cerámicos de carburo de silicio SiC convertéronse en compoñentes indispensables no procesamento de obleas, crecemento epitaxial e outros procesos clave debido á súa excelente condutividade térmica, estabilidade a altas temperaturas e estabilidade química. Especialmente na fabricación de materiais semicondutores de terceira xeración como SiC e GaN, a demanda de mandriles cerámicos de carburo de silicio segue a crecer. No futuro, co rápido desenvolvemento do 5G, os vehículos eléctricos, a intelixencia artificial e outras tecnoloxías, as perspectivas de aplicación dos mandriles cerámicos de carburo de silicio na industria dos semicondutores serán máis amplas.

Diagrama detallado