Resumo da oblea de SiC

Obleas de carburo de silicio (SiC)convertéronse no substrato elixido para electrónica de alta potencia, alta frecuencia e alta temperatura nos sectores da automoción, as enerxías renovables e a aeroespacial. A nosa carteira abrangue politipos e esquemas de dopado clave (4H dopado con nitróxeno (4H-N), semiillante de alta pureza (HPSI), 3C dopado con nitróxeno (3C-N) e 4H/6H de tipo p (4H/6H-P), ofrecidos en tres graos de calidade: PRIME (substratos totalmente pulidos e de grao de dispositivo), DUMMY (lapeado ou sen pulir para probas de procesos) e RESEARCH (capas epidérmicas personalizadas e perfís de dopado para I+D). Os diámetros das obleas abarcan 2″, 4″, 6″, 8″ e 12″ para adaptarse tanto a ferramentas antigas como a fábricas avanzadas. Tamén subministramos bólas monocristalinas e cristais semente orientados con precisión para soportar o crecemento de cristais interno.

As nosas obleas 4H-N presentan densidades de portador de 1×10¹⁶ a 1×10¹⁹ cm⁻³ e resistividades de 0,01–10 Ω·cm, o que ofrece unha excelente mobilidade de electróns e campos de ruptura superiores a 2 MV/cm, o que resulta ideal para díodos Schottky, MOSFET e JFET. Os substratos HPSI superan unha resistividade de 1×10¹² Ω·cm con densidades de microtubos inferiores a 0,1 cm⁻², o que garante unhas fugas mínimas para dispositivos de RF e microondas. Cubic 3C-N, dispoñible en formatos de 2″ e 4″, permite a heteroepitaxia en silicio e admite novas aplicacións fotónicas e MEMS. As obleas 4H/6H-P de tipo P, dopadas con aluminio a 1×10¹⁶–5×10¹⁸ cm⁻³, facilitan arquitecturas de dispositivos complementarias.

As obleas PRIME de SiC sométense a un pulido químico-mecánico ata unha rugosidade superficial RMS de <0,2 nm, unha variación de grosor total inferior a 3 µm e unha curvatura <10 µm. Os substratos DUMMY aceleran as probas de montaxe e empaquetado, mentres que as obleas RESEARCH presentan grosores de epicapa de 2 a 30 µm e dopado a medida. Todos os produtos están certificados por difracción de raios X (curva de oscilación <30 segundos de arco) e espectroscopia Raman, con probas eléctricas (medicións Hall, perfís C-V e dixitalización de microtubos) que garanten o cumprimento das normas JEDEC e SEMI.

Cultívanse bólas de ata 150 mm de diámetro mediante PVT e CVD con densidades de dislocacións inferiores a 1×10³ cm⁻² e un baixo número de microtubos. Os cristais de semente córtanse a 0,1° do eixe c para garantir un crecemento reproducible e un alto rendemento de corte.

Ao combinar múltiples politipos, variantes de dopado, graos de calidade, tamaños de obleas de SiC e produción interna de cristal semente e bólas, a nosa plataforma de substratos de SiC simplifica as cadeas de subministración e acelera o desenvolvemento de dispositivos para vehículos eléctricos, redes intelixentes e aplicacións en ambientes hostiles.

Resumo da oblea de SiC

Obleas de carburo de silicio (SiC)convertéronse no substrato de SiC elixido para electrónica de alta potencia, alta frecuencia e alta temperatura nos sectores da automoción, as enerxías renovables e a aeroespacial. A nosa carteira abrangue politipos e esquemas de dopaxe clave: 4H dopado con nitróxeno (4H-N), semiillante de alta pureza (HPSI), 3C dopado con nitróxeno (3C-N) e 4H/6H de tipo p (4H/6H-P), ofrecidos en tres graos de calidade: oblea de SiCPRIME (substratos totalmente pulidos e de calidade para dispositivos), DUMMY (lapeados ou sen pulir para probas de procesos) e RESEARCH (capas epidérmicas personalizadas e perfís de dopado para I+D). Os diámetros das obleas de SiC abarcan 2″, 4″, 6″, 8″ e 12″ para adaptarse tanto a ferramentas antigas como a fábricas avanzadas. Tamén subministramos bólas monocristalinas e cristais semente orientados con precisión para apoiar o crecemento de cristais interno.

As nosas obleas de SiC 4H-N presentan densidades de portador de 1×10¹⁶ a 1×10¹⁹ cm⁻³ e resistividades de 0,01–10 Ω·cm, o que ofrece unha excelente mobilidade de electróns e campos de ruptura superiores a 2 MV/cm, o que resulta ideal para díodos Schottky, MOSFET e JFET. Os substratos HPSI superan unha resistividade de 1×10¹² Ω·cm con densidades de microtubos inferiores a 0,1 cm⁻², o que garante unhas fugas mínimas para dispositivos de RF e microondas. Cubic 3C-N, dispoñible en formatos de 2″ e 4″, permite a heteroepitaxia en silicio e admite novas aplicacións fotónicas e MEMS. As obleas 4H/6H-P de tipo P en oblea de SiC, dopadas con aluminio a 1×10¹⁶–5×10¹⁸ cm⁻³, facilitan arquitecturas de dispositivos complementarias.

As obleas PRIME de SiC sométense a un pulido químico-mecánico ata unha rugosidade superficial de <0,2 nm RMS, unha variación de grosor total inferior a 3 µm e unha curvatura <10 µm. Os substratos DUMMY aceleran as probas de montaxe e empaquetado, mentres que as obleas RESEARCH presentan grosores de epicapa de 2 a 30 µm e dopado a medida. Todos os produtos están certificados por difracción de raios X (curva de oscilación <30 segundos de arco) e espectroscopia Raman, con probas eléctricas (medicións Hall, perfís C-V e dixitalización de microtubos) que garanten o cumprimento das normas JEDEC e SEMI.

Cultívanse bólas de ata 150 mm de diámetro mediante PVT e CVD con densidades de dislocacións inferiores a 1×10³ cm⁻² e un baixo número de microtubos. Os cristais de semente córtanse a 0,1° do eixe c para garantir un crecemento reproducible e un alto rendemento de corte.

Ao combinar múltiples politipos, variantes de dopado, graos de calidade, tamaños de obleas de SiC e produción interna de cristal semente e bólas, a nosa plataforma de substratos de SiC simplifica as cadeas de subministración e acelera o desenvolvemento de dispositivos para vehículos eléctricos, redes intelixentes e aplicacións en ambientes hostiles.

Folla de datos da oblea de SiC tipo 4H-N de 6 polgadas

| Folla de datos de obleas de SiC de 6 polgadas | ||||

| Parámetro | Subparámetro | Grao Z | Grao P | Grao D |

| Diámetro | 149,5–150,0 mm | 149,5–150,0 mm | 149,5–150,0 mm | |

| Espesor | 4H-N | 350 µm ± 15 µm | 350 µm ± 25 µm | 350 µm ± 25 µm |

| Espesor | 4H-SI | 500 µm ± 15 µm | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientación da oblea | Fóra do eixe: 4,0° cara a <11-20> ±0,5° (4H-N); No eixe: <0001> ±0,5° (4H-SI) | Fóra do eixe: 4,0° cara a <11-20> ±0,5° (4H-N); No eixe: <0001> ±0,5° (4H-SI) | Fóra do eixe: 4,0° cara a <11-20> ±0,5° (4H-N); No eixe: <0001> ±0,5° (4H-SI) | |

| Densidade de microtubos | 4H-N | ≤ 0,2 cm⁻² | ≤ 2 cm⁻² | ≤ 15 cm⁻² |

| Densidade de microtubos | 4H-SI | ≤ 1 cm⁻² | ≤ 5 cm⁻² | ≤ 15 cm⁻² |

| resistividade | 4H-N | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | 0,015–0,028 Ω·cm |

| resistividade | 4H-SI | ≥ 1×10¹⁰ Ω·cm | ≥ 1×10⁵ Ω·cm | |

| Orientación plana primaria | [10-10] ± 5,0° | [10-10] ± 5,0° | [10-10] ± 5,0° | |

| Lonxitude plana primaria | 4H-N | 47,5 mm ± 2,0 mm | ||

| Lonxitude plana primaria | 4H-SI | Muesca | ||

| Exclusión de bordos | 3 milímetros | |||

| Urdime/LTV/TTV/Arco | ≤2,5 µm / ≤6 µm / ≤25 µm / ≤35 µm | ≤5 µm / ≤15 µm / ≤40 µm / ≤60 µm | ||

| Rugosidade | Polaco | Ra ≤ 1 nm | ||

| Rugosidade | CMP | Ra ≤ 0,2 nm | Ra ≤ 0,5 nm | |

| Gretas nos bordos | Ningún | Lonxitude acumulada ≤ 20 mm, individual ≤ 2 mm | ||

| Placas hexagonais | Área acumulada ≤ 0,05% | Área acumulada ≤ 0,1% | Área acumulada ≤ 1% | |

| Áreas de politipo | Ningún | Área acumulada ≤ 3% | Área acumulada ≤ 3% | |

| Inclusións de carbono | Área acumulada ≤ 0,05% | Área acumulada ≤ 3% | ||

| Rasgaduras superficiais | Ningún | Lonxitude acumulada ≤ 1 × diámetro da oblea | ||

| Chips de bordo | Non se permite ningún ≥ 0,2 mm de ancho e fondo | Ata 7 fichas, ≤ 1 mm cada unha | ||

| TSD (Dislocación do parafuso roscado) | ≤ 500 cm⁻² | N/D | ||

| BPD (Dislocación do Plano Base) | ≤ 1000 cm⁻² | N/D | ||

| Contaminación superficial | Ningún | |||

| Envasado | Casete de varias obleas ou recipiente dunha soa oblea | Casete de varias obleas ou recipiente dunha soa oblea | Casete de varias obleas ou recipiente dunha soa oblea | |

Folla de datos da oblea de SiC tipo 4H-N de 4 polgadas

| Ficha técnica dunha oblea de SiC de 4 polgadas | |||

| Parámetro | Produción cero de MPD | Grao de produción estándar (grao P) | Grao de simulación (Grao D) |

| Diámetro | 99,5 mm–100,0 mm | ||

| Espesor (4H-N) | 350 µm ± 15 µm | 350 µm ± 25 µm | |

| Espesor (4H-Si) | 500 µm ± 15 µm | 500 µm ± 25 µm | |

| Orientación da oblea | Fóra do eixe: 4,0° cara a <1120> ±0,5° para 4H-N; No eixe: <0001> ±0,5° para 4H-Si | ||

| Densidade de microtubos (4H-N) | ≤0,2 cm⁻² | ≤2 cm⁻² | ≤15 cm⁻² |

| Densidade de microtubos (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Resistividade (4H-N) | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | |

| Resistividade (4H-Si) | ≥1E10 Ω·cm | ≥1E5 Ω·cm | |

| Orientación plana primaria | [10-10] ±5,0° | ||

| Lonxitude plana primaria | 32,5 mm ±2,0 mm | ||

| Lonxitude plana secundaria | 18,0 mm ±2,0 mm | ||

| Orientación plana secundaria | Cara de silicona cara arriba: 90° no sentido horario desde o plano principal ±5,0° | ||

| Exclusión de bordos | 3 milímetros | ||

| LTV/TTV/Deformación de arco | ≤2,5 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Rugosidade | Ra do pulido ≤1 nm; Ra do CMP ≤0,2 nm | Ra ≤0,5 nm | |

| Gretas nos bordos por luz de alta intensidade | Ningún | Ningún | Lonxitude acumulada ≤10 mm; lonxitude única ≤2 mm |

| Placas hexagonais por luz de alta intensidade | Área acumulada ≤0,05% | Área acumulada ≤0,05% | Área acumulada ≤0,1% |

| Áreas politípicas por luz de alta intensidade | Ningún | Área acumulada ≤3% | |

| Inclusións visuais de carbono | Área acumulada ≤0,05% | Área acumulada ≤3% | |

| Rasgaduras na superficie de silicio por luz de alta intensidade | Ningún | Lonxitude acumulada ≤1 diámetro da oblea | |

| Chips de bordo por luz de alta intensidade | Non se permite ningún ancho e fondo ≥0,2 mm | 5 permitidos, ≤1 mm cada un | |

| Contaminación da superficie de silicio por luz de alta intensidade | Ningún | ||

| Luxación do parafuso de rosca | ≤500 cm⁻² | N/D | |

| Envasado | Casete de varias obleas ou recipiente dunha soa oblea | Casete de varias obleas ou recipiente dunha soa oblea | Casete de varias obleas ou recipiente dunha soa oblea |

Folla de datos da oblea de SiC tipo HPSI de 4 polgadas

| Folla de datos da oblea de SiC tipo HPSI de 4 polgadas | |||

| Parámetro | Grao de produción MPD cero (grao Z) | Grao de produción estándar (grao P) | Grao de simulación (Grao D) |

| Diámetro | 99,5–100,0 mm | ||

| Espesor (4H-Si) | 500 µm ±20 µm | 500 µm ±25 µm | |

| Orientación da oblea | Fóra do eixe: 4,0° cara a <11-20> ±0,5° para 4H-N; No eixe: <0001> ±0,5° para 4H-Si | ||

| Densidade de microtubos (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Resistividade (4H-Si) | ≥1E9 Ω·cm | ≥1E5 Ω·cm | |

| Orientación plana primaria | (10-10) ±5,0° | ||

| Lonxitude plana primaria | 32,5 mm ±2,0 mm | ||

| Lonxitude plana secundaria | 18,0 mm ±2,0 mm | ||

| Orientación plana secundaria | Cara de silicona cara arriba: 90° no sentido horario desde o plano principal ±5,0° | ||

| Exclusión de bordos | 3 milímetros | ||

| LTV/TTV/Deformación de arco | ≤3 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Rugosidade (cara C) | Polaco | Ra ≤1 nm | |

| Rugosidade (cara de Si) | CMP | Ra ≤0,2 nm | Ra ≤0,5 nm |

| Gretas nos bordos por luz de alta intensidade | Ningún | Lonxitude acumulada ≤10 mm; lonxitude única ≤2 mm | |

| Placas hexagonais por luz de alta intensidade | Área acumulada ≤0,05% | Área acumulada ≤0,05% | Área acumulada ≤0,1% |

| Áreas politípicas por luz de alta intensidade | Ningún | Área acumulada ≤3% | |

| Inclusións visuais de carbono | Área acumulada ≤0,05% | Área acumulada ≤3% | |

| Rasgaduras na superficie de silicio por luz de alta intensidade | Ningún | Lonxitude acumulada ≤1 diámetro da oblea | |

| Chips de bordo por luz de alta intensidade | Non se permite ningún ancho e fondo ≥0,2 mm | 5 permitidos, ≤1 mm cada un | |

| Contaminación da superficie de silicio por luz de alta intensidade | Ningún | Ningún | |

| Luxación do parafuso de rosca | ≤500 cm⁻² | N/D | |

| Envasado | Casete de varias obleas ou recipiente dunha soa oblea | ||

Aplicación das obleas de SiC

-

Módulos de alimentación de obleas de SiC para inversores de vehículos eléctricos

Os MOSFET e díodos baseados en obleas de SiC construídos sobre substratos de obleas de SiC de alta calidade ofrecen perdas de conmutación ultrabaixas. Ao aproveitar a tecnoloxía de obleas de SiC, estes módulos de potencia funcionan a tensións e temperaturas máis altas, o que permite inversores de tracción máis eficientes. A integración de matrices de obleas de SiC nas etapas de potencia reduce os requisitos de refrixeración e o tamaño, mostrando todo o potencial da innovación das obleas de SiC. -

Dispositivos de RF e 5G de alta frecuencia en oblea de SiC

Os amplificadores e interruptores de RF fabricados en plataformas de obleas de SiC semiillantes presentan unha condutividade térmica e unha tensión de ruptura superiores. O substrato da oblea de SiC minimiza as perdas dieléctricas a frecuencias de GHz, mentres que a resistencia do material da oblea de SiC permite un funcionamento estable en condicións de alta potencia e alta temperatura, o que converte a oblea de SiC no substrato elixido para as estacións base e os sistemas de radar 5G de próxima xeración. -

Substratos optoelectrónicos e LED de oblea de SiC

Os LED azuis e UV cultivados en substratos de obleas de SiC benefícianse dunha excelente adaptación de rede e disipación da calor. O uso dunha oblea de SiC de cara C pulida garante capas epitaxiais uniformes, mentres que a dureza inherente da oblea de SiC permite un adelgazamento fino da oblea e un empaquetado fiable do dispositivo. Isto converte a oblea de SiC na plataforma de referencia para aplicacións LED de alta potencia e longa vida útil.

Preguntas e respostas sobre obleas de SiC

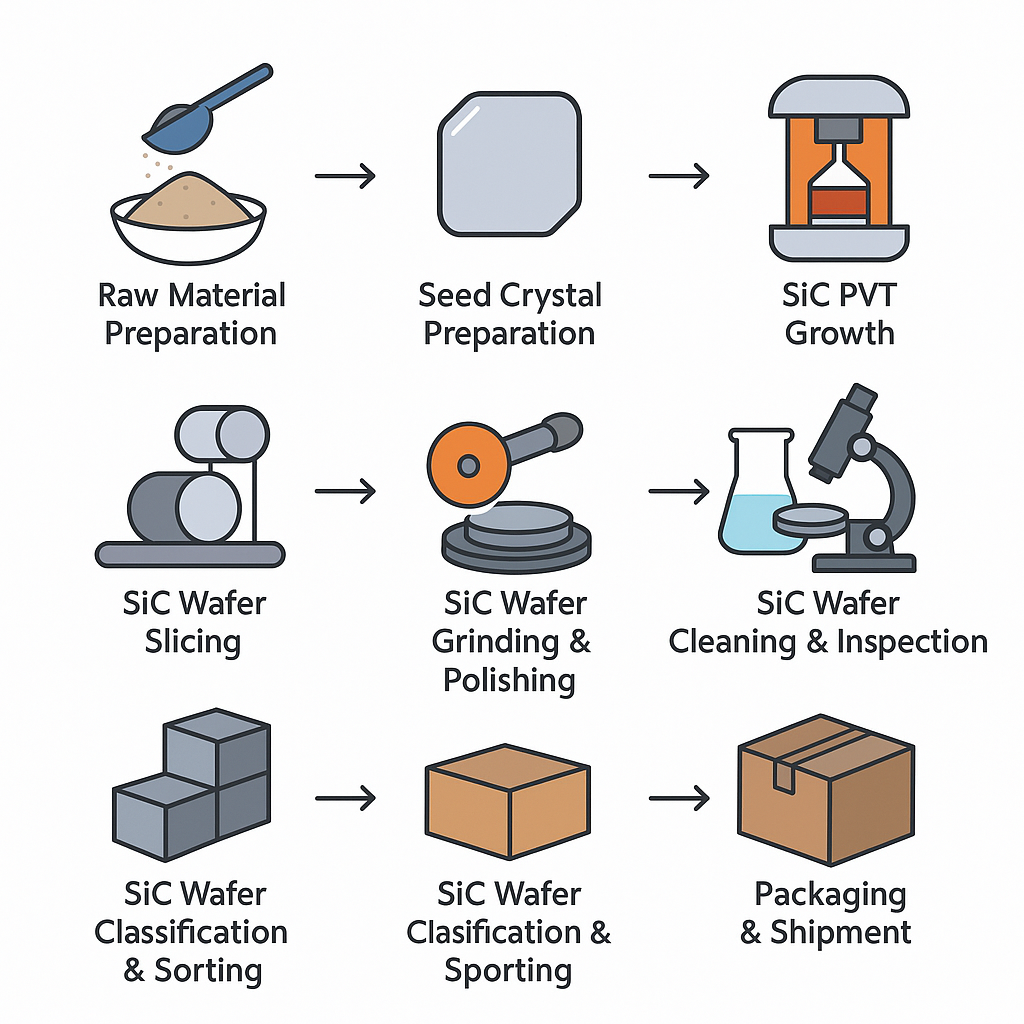

1. P: Como se fabrican as obleas de SiC?

A:

Obleas de SiC fabricadasPasos detallados

-

Obleas de SiCPreparación de materias primas

- Usar po de SiC de grao ≥5N (impurezas ≤1 ppm).

- Peneirar e precocer para eliminar os compostos residuais de carbono ou nitróxeno.

-

SiCPreparación de cristais de sementes

-

Colle un anaco de monocristal 4H-SiC e córtao segundo a orientación 〈0001〉 ata aproximadamente 10 × 10 mm².

-

Pulido de precisión a Ra ≤0,1 nm e marcar a orientación do cristal.

-

-

SiCCrecemento PVT (Transporte físico de vapor)

-

Cargar o crisol de grafito: a parte inferior con po de SiC, a parte superior con cristal de sementes.

-

Evacuar a 10⁻³–10⁻⁵ Torr ou rechear con helio de alta pureza a 1 atm.

-

Quentar a zona fonte a 2100–2300 ℃, manter a zona de sementes a 100–150 ℃ máis fría.

-

Controlar a taxa de crecemento a 1–5 mm/h para equilibrar a calidade e o rendemento.

-

-

SiCrecocido de lingotes

-

Recocer o lingote de SiC tal como creceu a 1600–1800 ℃ durante 4–8 horas.

-

Obxectivo: aliviar as tensións térmicas e reducir a densidade de dislocacións.

-

-

SiCCorte de obleas

-

Usa unha serra de fío diamantado para cortar o lingote en obleas de 0,5 a 1 mm de grosor.

-

Minimizar a vibración e a forza lateral para evitar microfissuras.

-

-

SiCObleaEsmerilado e pulido

-

Moenda grosapara eliminar os danos por serraxe (rugosidade ~10–30 µm).

-

Moenda finapara conseguir unha planitude ≤5 µm.

-

Pulido químico-mecánico (CMP)para alcanzar un acabado tipo espello (Ra ≤0,2 nm).

-

-

SiCObleaLimpeza e inspección

-

limpeza ultrasónicaen solución de Piranha (H₂SO₄:H₂O₂), auga DI, despois IPA.

-

espectroscopia XRD/Ramanpara confirmar o politipo (4H, 6H, 3C).

-

Interferometríapara medir a planitude (<5 µm) e a deformación (<20 µm).

-

Sonda de catro puntospara probar a resistividade (por exemplo, HPSI ≥10⁹ Ω·cm).

-

Inspección de defectosbaixo microscopio de luz polarizada e probador de arañazos.

-

-

SiCObleaClasificación e ordenación

-

Clasificar as obleas por politipo e tipo eléctrico:

-

4H-SiC tipo N (4H-N): concentración do portador 10¹⁶–10¹⁸ cm⁻³

-

Semi illante de alta pureza 4H-SiC (4H-HPSI): resistividade ≥10⁹ Ω·cm

-

6H-SiC tipo N (6H-N)

-

Outros: 3C-SiC, tipo P, etc.

-

-

-

SiCObleaEmbalaxe e envío

2. P: Cales son as principais vantaxes das obleas de SiC sobre as obleas de silicio?

R: En comparación coas obleas de silicio, as obleas de SiC permiten:

-

Funcionamento a maior tensión(>1.200 V) con menor resistencia de activación.

-

Maior estabilidade de temperatura(>300 °C) e unha mellor xestión térmica.

-

Velocidades de conmutación máis rápidascon menores perdas de conmutación, reducindo a refrixeración a nivel de sistema e o tamaño nos convertidores de potencia.

4. P: Que defectos comúns afectan ao rendemento e ao rendemento das obleas de SiC?

R: Os defectos principais nas obleas de SiC inclúen microtubos, dislocacións do plano basal (BPD) e rabuñaduras superficiais. Os microtubos poden causar fallos catastróficos nos dispositivos; os BPD aumentan a resistencia ao paso do tempo; e as rabuñaduras superficiais provocan a rotura da oblea ou un crecemento epitaxial deficiente. Polo tanto, unha inspección rigorosa e a mitigación de defectos son esenciais para maximizar o rendemento da oblea de SiC.

Data de publicación: 30 de xuño de 2025