Equipo de tecnoloxía láser Microjet corte de obleas procesamento de materiais SiC

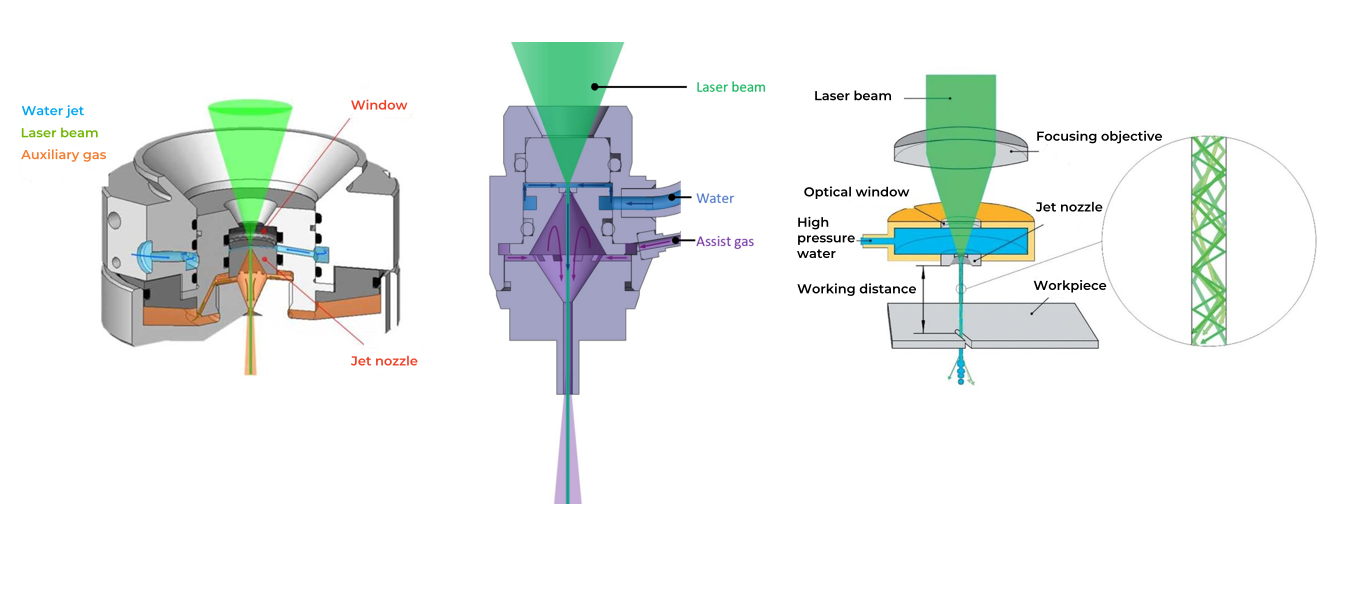

Principio de funcionamento:

1. Acoplamento láser: o láser pulsado (UV/verde/infravermello) concéntrase dentro do chorro de líquido para formar unha canle de transmisión de enerxía estable.

2. Guía de líquidos: chorro de alta velocidade (caudal 50-200 m/s) que arrefría a área de procesamento e elimina os residuos para evitar a acumulación de calor e a contaminación.

3. Eliminación de material: a enerxía láser provoca un efecto de cavitación no líquido para conseguir o procesamento en frío do material (zona afectada pola calor <1 μm).

4. Control dinámico: axuste en tempo real dos parámetros do láser (potencia, frecuencia) e da presión do chorro para satisfacer as necesidades de diferentes materiais e estruturas.

Parámetros clave:

1. Potencia do láser: 10-500 W (axustable)

2. Diámetro do chorro: 50-300 μm

3. Precisión de mecanizado: ±0,5 μm (corte), relación profundidade-ancho 10:1 (perforación)

Vantaxes técnicas:

(1) Danos por calor practicamente nulos

- A refrixeración por chorro líquido controla a zona afectada pola calor (ZAT) a **<1 μm**, evitando microfendas causadas polo procesamento láser convencional (a ZAT adoita ser >10 μm).

(2) Mecanizado de ultra alta precisión

- Precisión de corte/perforación de ata **±0,5 μm**, rugosidade do bordo Ra <0,2 μm, o que reduce a necesidade de pulido posterior.

- Admite o procesamento de estruturas 3D complexas (como buratos cónicos, ranuras con forma).

(3) Ampla compatibilidade de materiais

- Materiais duros e fráxiles: SiC, zafiro, vidro, cerámica (os métodos tradicionais son fáciles de romper).

- Materiais sensibles á calor: polímeros, tecidos biolóxicos (sen risco de desnaturalización térmica).

(4) Protección e eficiencia ambiental

- Sen contaminación por po, o líquido pódese reciclar e filtrar.

- Aumento do 30 % ao 50 % na velocidade de procesamento (en comparación co mecanizado).

(5) Control intelixente

- Posicionamento visual integrado e optimización de parámetros de IA, grosor de material adaptativo e defectos.

Especificacións técnicas:

| Volume da encimera | 300*300*150 | 400*400*200 |

| Eixo lineal XY | Motor lineal. Motor lineal | Motor lineal. Motor lineal |

| Eixo lineal Z | 150 | 200 |

| Precisión de posicionamento μm | +/-5 | +/-5 |

| Precisión de posicionamento repetido en μm | +/-2 | +/-2 |

| Aceleración G | 1 | 0,29 |

| Control numérico | 3 eixes / 3+1 eixe / 3+2 eixes | 3 eixes / 3+1 eixe / 3+2 eixes |

| Tipo de control numérico | DPSS Nd:YAG | DPSS Nd:YAG |

| Lonxitude de onda nm | 532/1064 | 532/1064 |

| Potencia nominal W | 50/100/200 | 50/100/200 |

| Chorro de auga | 40-100 | 40-100 |

| Barra de presión da boquilla | 50-100 | 50-600 |

| Dimensións (máquina ferramenta) (ancho * longo * alto) mm | 1445*1944*2260 | 1700*1500*2120 |

| Tamaño (armario de control) (An * L * Al) | 700*2500*1600 | 700*2500*1600 |

| Peso (equipamento) T | 2.5 | 3 |

| Peso (armario de control) KG | 800 | 800 |

| capacidade de procesamento | Rugosidade superficial Ra≤1.6um Velocidade de apertura ≥1,25 mm/s Corte de circunferencia ≥6 mm/s Velocidade de corte lineal ≥50 mm/s | Rugosidade superficial Ra≤1.2um Velocidade de apertura ≥1,25 mm/s Corte de circunferencia ≥6 mm/s Velocidade de corte lineal ≥50 mm/s |

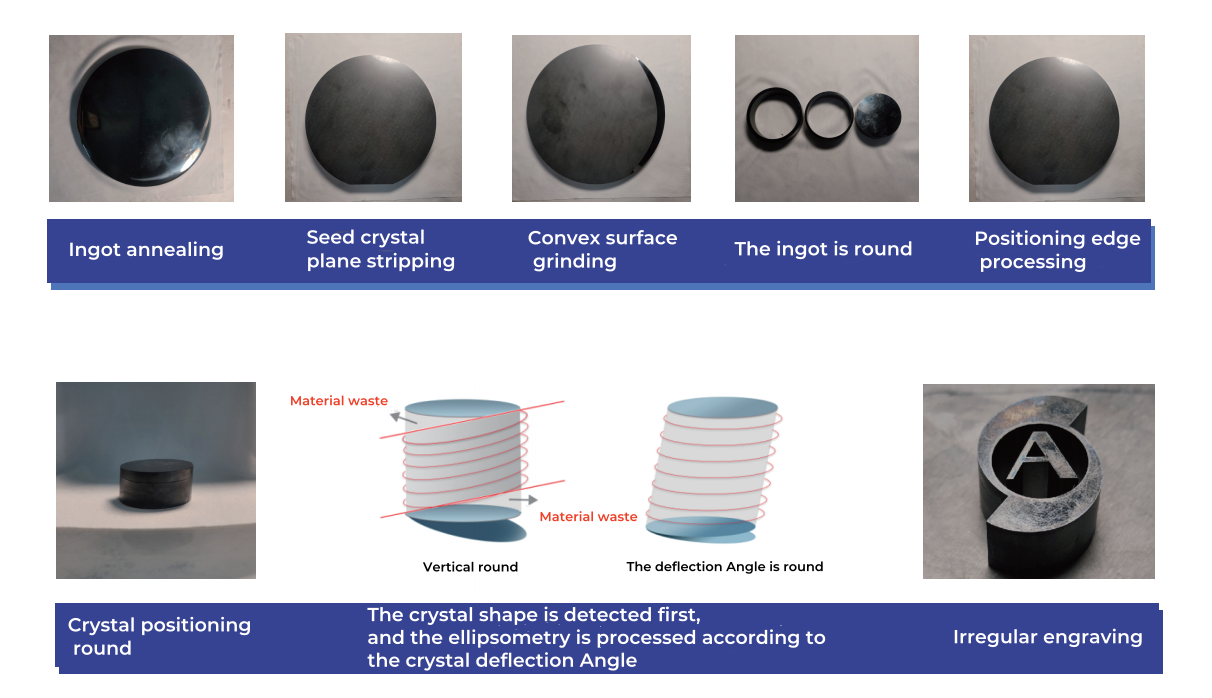

| Para cristal de nitruro de galio, materiais semicondutores de banda ancha ultrarrápida (diamante/óxido de galio), materiais especiais aeroespaciais, substrato cerámico de carbono LTCC, fotovoltaico, cristal de cintilador e outros procesamentos de materiais. Nota: A capacidade de procesamento varía segundo as características do material

| ||

Caso de procesamento:

Servizos de XKH:

XKH ofrece unha gama completa de soporte de servizo do ciclo de vida completo para equipos de tecnoloxía láser microinxección, dende o desenvolvemento inicial do proceso e a consulta sobre a selección do equipo, ata a integración de sistemas personalizados a medio prazo (incluíndo a correspondencia especial da fonte láser, o sistema de inxección e o módulo de automatización), ata a formación posterior en operación e mantemento e a optimización continua do proceso, todo o proceso está equipado con soporte técnico profesional; Baseándonos en 20 anos de experiencia en mecanizado de precisión, podemos ofrecer solucións integrais, incluíndo a verificación de equipos, a introdución da produción en masa e a resposta rápida posvenda (24 horas de soporte técnico + reserva de pezas de reposto clave) para diferentes industrias como a de semicondutores e a médica, e prometemos unha garantía de 12 meses e un servizo de mantemento e actualización de por vida. Aseguramos que o equipo do cliente sempre manteña un rendemento e unha estabilidade de procesamento líderes na industria.

Diagrama detallado