Equipo de corte láser de dobre plataforma por infravermellos en picasegundos para o procesamento de vidro/cuarzo/zafiro óptico

Parámetro principal

| Tipo de láser | Picosegundos infravermellos |

| Tamaño da plataforma | 700 × 1200 (mm) |

| 900 × 1400 (mm) | |

| Espesor de corte | 0,03-80 (milímetros) |

| velocidade de corte | 0-1000 (mm/s) |

| Rotura do filo de corte | <0,01 (mm) |

| Nota: O tamaño da plataforma pódese personalizar. | |

Características principais

1. Tecnoloxía láser ultrarrápida:

· Os pulsos curtos de picasegundos (10⁻¹²s) combinados coa tecnoloxía de sintonización MOPA conseguen unha densidade de potencia máxima >10¹² W/cm².

· A lonxitude de onda infravermella (1064 nm) penetra nos materiais transparentes mediante absorción non lineal, o que impide a ablación superficial.

· O sistema óptico multifoco propietario xera catro puntos de procesamento independentes simultaneamente.

2. Sistema de sincronización de dobre estación:

· Etapas de motor lineal dual con base de granito (precisión de posicionamento: ±1 μm).

· Tempo de conmutación da estación <0,8 s, o que permite operacións paralelas de "procesamento-carga/descarga".

· O control independente da temperatura (23 ± 0,5 °C) por estación garante a estabilidade do mecanizado a longo prazo.

3. Control intelixente de procesos:

· Base de datos de materiais integrada (máis de 200 parámetros de vidro) para a correspondencia automática de parámetros.

· A monitorización do plasma en tempo real axusta dinamicamente a enerxía do láser (resolución de axuste: 0,1 mJ).

· A protección da cortina de aire minimiza as microfendas nos bordos (<3 μm).

Nun caso de aplicación típico que implica o corte en dados de obleas de zafiro de 0,5 mm de grosor, o sistema alcanza unha velocidade de corte de 300 mm/s con dimensións de lascado <10 μm, o que representa unha mellora da eficiencia de 5 veces sobre os métodos tradicionais.

Vantaxes de procesamento

1. Sistema integrado de corte e división de dobre estación para un funcionamento flexible;

2. O mecanizado a alta velocidade de xeometrías complexas mellora a eficiencia da conversión do proceso;

3. Bordes de corte sen cónica con mínima desconchadura (<50 μm) e manexo seguro para o operador;

4. Transición sen fisuras entre as especificacións do produto cun funcionamento intuitivo;

5. Custos operativos baixos, altas taxas de rendemento, proceso libre de consumibles e contaminación;

6. Cero xeración de escorias, líquidos residuais ou augas residuais con integridade superficial garantida;

Mostra de mostra

Aplicacións típicas

1. Fabricación de electrónica de consumo:

· Corte de contorno preciso do cristal protector 3D do teléfono intelixente (precisión do ángulo R: ±0,01 mm).

· Microperforación en lentes de reloxo de zafiro (apertura mínima: Ø0,3 mm).

· Acabado de zonas transmisivas de vidro óptico para cámaras baixo pantalla.

2. Produción de compoñentes ópticos:

· Mecanizado de microestruturas para matrices de lentes AR/VR (tamaño das características ≥20 μm).

· Corte angular de prismas de cuarzo para colimadores láser (tolerancia angular: ±15").

· Conformación de perfís de filtros infravermellos (conicidade de corte <0,5°).

3. Envasado de semicondutores:

· Procesamento de fibra óptica de vidro (TGV) a nivel de oblea (relación de aspecto 1:10).

· Gravado de microcanles en substratos de vidro para chips microfluídicos (Ra <0,1 μm).

· Cortes de sintonización de frecuencia para resonadores de cuarzo MEMS.

Para a fabricación de fiestras ópticas LiDAR para automóbiles, o sistema permite o corte de contornos de vidro de cuarzo de 2 mm de grosor cunha perpendicularidade de corte de 89,5 ± 0,3°, cumprindo os requisitos das probas de vibración de nivel automotriz.

Aplicacións de procesos

Deseñado especificamente para o corte de precisión de materiais fráxiles/duros, incluíndo:

1. Vidro estándar e cristais ópticos (BK7, sílice fundida);

2. Cristais de cuarzo e substratos de zafiro;

3. Vidro temperado e filtros ópticos

4. Substratos de espello

Capaz tanto de cortar contornos como de perforar orificios internos de precisión (mínimo Ø0,3 mm)

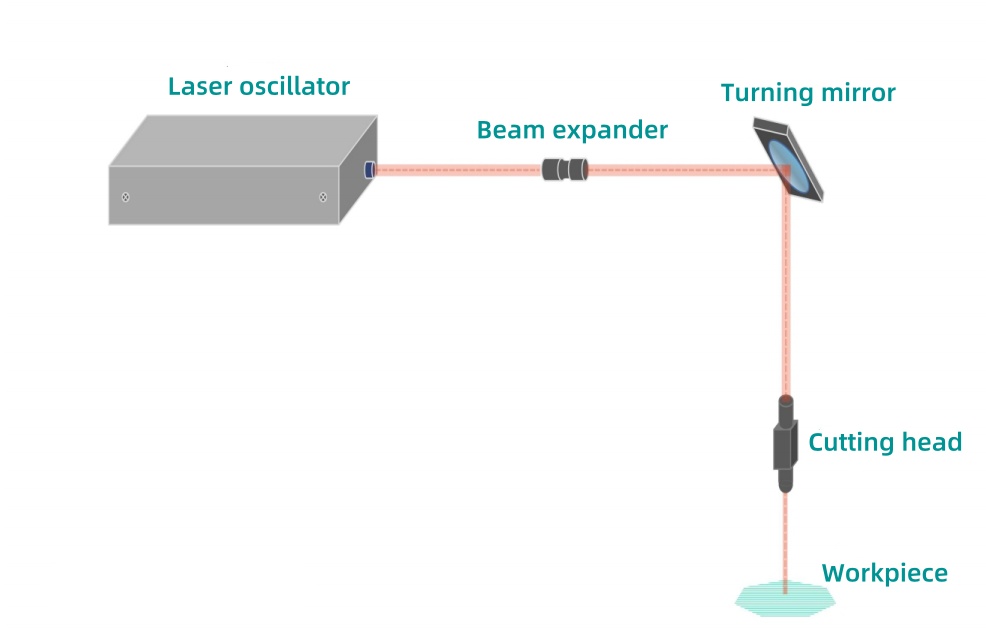

Principio de corte por láser

O láser xera pulsos ultracurtos con enerxía extremadamente alta que interactúan coa peza en escalas de tempo de femtosegundos a picosegundos. Durante a propagación a través do material, o feixe altera a súa estrutura de tensión para formar buratos de filamentación a escala micrónica. O espazado optimizado dos buratos xera microfendas controladas, que se combinan coa tecnoloxía de clivaxe para lograr unha separación precisa.

Vantaxes do corte por láser

1. Alta integración de automatización (funcionalidade combinada de corte/escisión) con baixo consumo de enerxía e funcionamento simplificado;

2. O procesamento sen contacto permite capacidades únicas inalcanzables mediante métodos convencionais;

3. O funcionamento sen consumibles reduce os custos de funcionamento e mellora a sustentabilidade ambiental;

4. Precisión superior con ángulo de conicidade cero e eliminación de danos secundarios na peza de traballo;

XKH ofrece servizos completos de personalización para os nosos sistemas de corte por láser, incluíndo configuracións de plataforma personalizadas, desenvolvemento de parámetros de proceso especializados e solucións específicas para aplicacións para satisfacer os requisitos de produción únicos en diversas industrias.