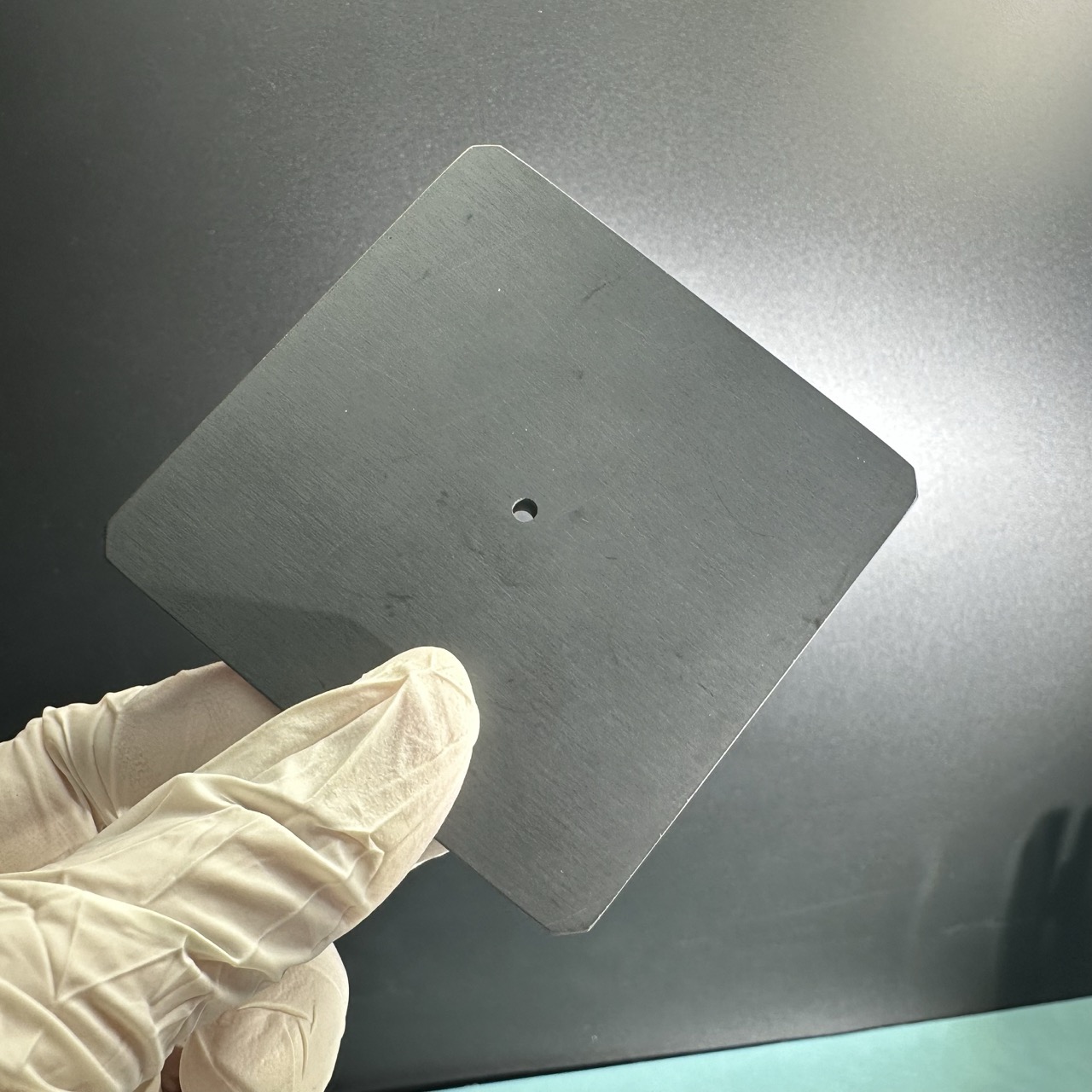

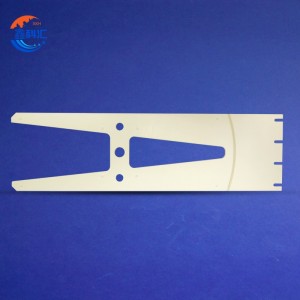

Efector final de cerámica de alúmina de alto rendemento (brazo de forquilla) para automatización de semicondutores e salas brancas

Diagrama detallado

Introdución do produto

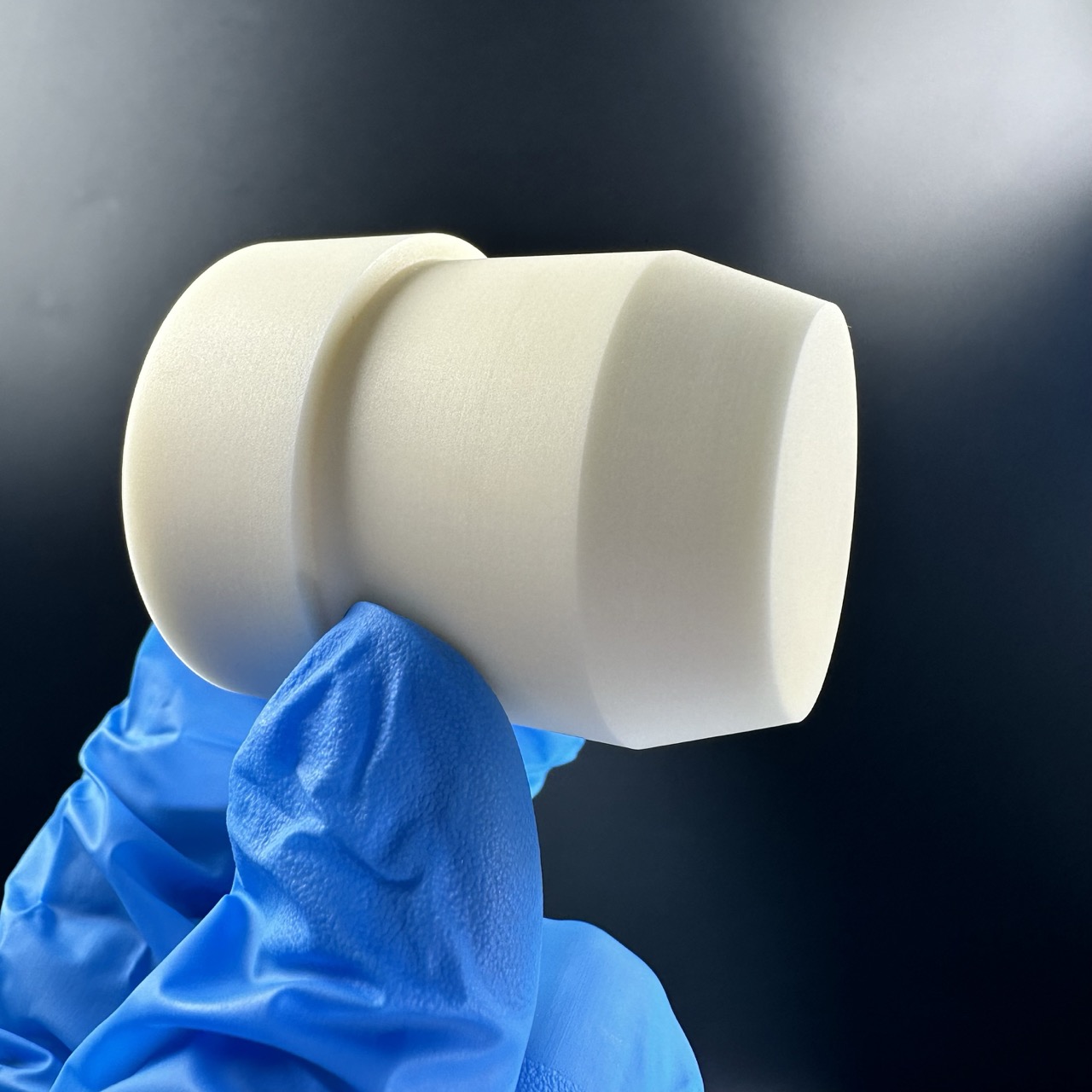

O efector final cerámico de alúmina, tamén coñecido como brazo de forquita cerámica ou man robótica cerámica, é un compoñente de manipulación de alta precisión deseñado para sistemas automatizados en entornos de semicondutores, fotovoltaicos, pantallas e laboratorios de alta pureza. Está deseñado para proporcionar unha estabilidade térmica, rixidez mecánica e resistencia química excepcionais, ofrecendo un transporte limpo, fiable e seguro de materiais sensibles como obleas de silicio, substratos de vidro e microcompoñentes electrónicos.

Como tipo de efector final robótico, este compoñente cerámico é a interface final entre o sistema de automatización e a peza de traballo. Desempeña un papel fundamental nas tarefas de transferencia de precisión, aliñamento, carga/descarga e posicionamento en salas limpas e ambientes de baleiro.

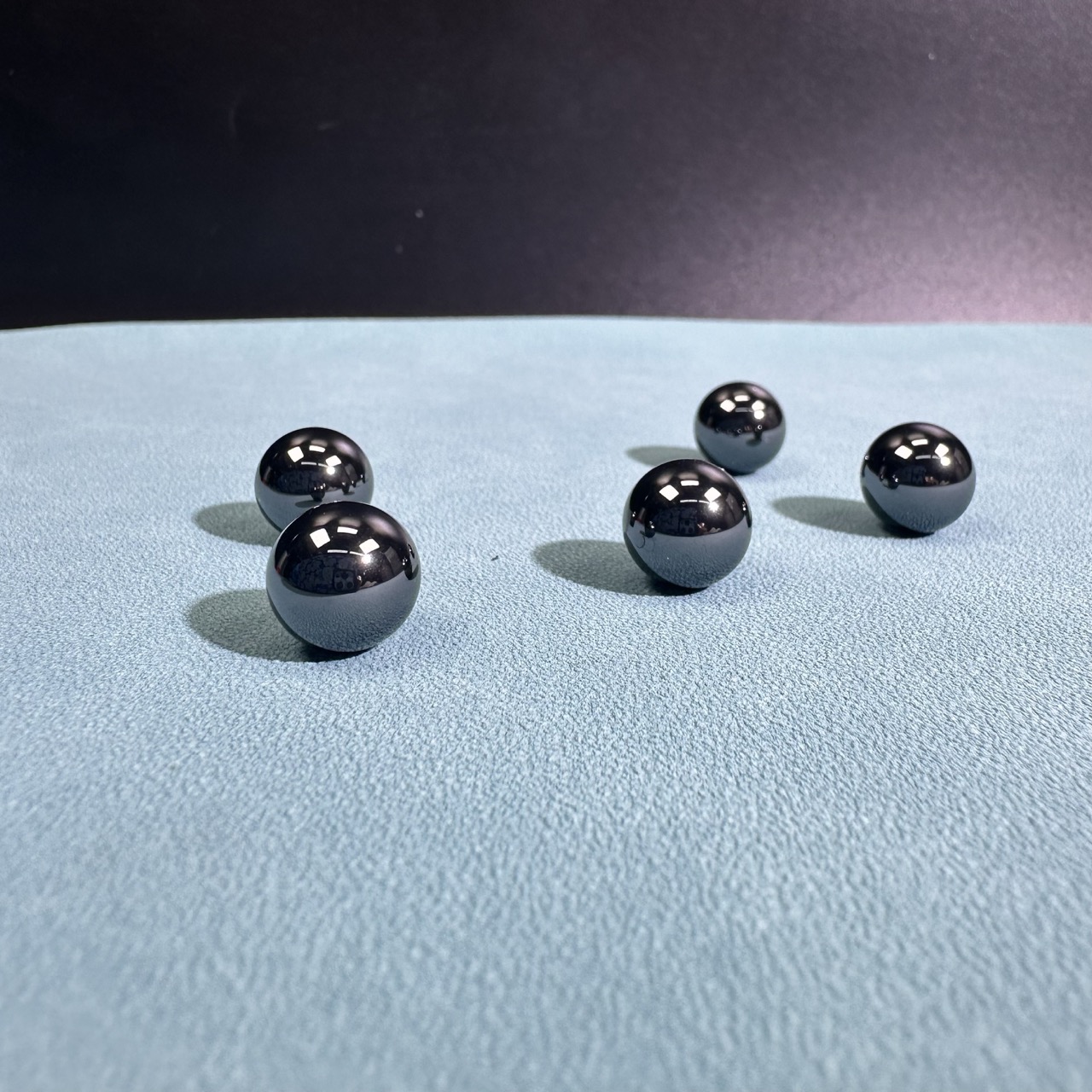

Visión xeral do material: cerámica de alúmina (Al₂O₃)

A cerámica de alúmina é un material cerámico técnico moi estable e quimicamente inerte, coñecido polas súas excelentes propiedades mecánicas e eléctricas. A alúmina de alta pureza (≥ 99,5 %) empregada nestes efectores finais garante:

-

Alta dureza (Mohs 9)En segundo lugar despois do diamante, a alúmina ofrece unha resistencia extrema ao desgaste.

-

capacidade de alta temperaturaMantén a integridade estrutural por riba dos 1600 °C.

-

Inercia químicaResistente a ácidos, álcalis, solventes e ambientes de gravado con plasma.

-

illamento eléctricoCon alta rixidez dieléctrica e baixa perda dieléctrica.

-

baixa expansión térmicaGarante a estabilidade dimensional en ambientes de ciclos térmicos.

-

baixa xeración de partículasEsencial para a compatibilidade con salas brancas (Clase 10 a Clase 1000).

Estas características fan que a cerámica de alúmina sexa ideal para operacións de misión crítica en industrias sensibles á contaminación.

Aplicacións funcionais

O efector final cerámico de alúmina adóptase amplamente en procesos industriais de alta tecnoloxía, especialmente onde os materiais metálicos ou plásticos tradicionais decaen debido a problemas de expansión térmica, contaminación ou corrosión. Os principais campos de aplicación inclúen:

- Transferencia de obleas de semicondutores

- Sistemas de carga e descarga de fotolitografía

- Manexo de substratos de vidro en liñas OLED e LCD

- Transferencia de obleas de silicio cristalino na produción de células solares

- Inspección óptica ou microelectrónica automatizada

- Transporte de mostras en laboratorios analíticos ou biomédicos

- Sistemas de automatización de ambientes de baleiro

A súa capacidade para funcionar sen introducir partículas ou carga estática faino indispensable para operacións robóticas precisas na automatización de salas limpas.

Características de deseño e personalización

Cada efector final cerámico está deseñado para adaptarse a un brazo robótico ou sistema de manipulación de obleas específico. Admitimos a personalización completa baseada en:

-

Compatibilidade do tamaño da oblea2", 4", 6", 8", 12" e máis

-

Xeometría e espazado das ranurasAdaptase a deseños de agarre de bordo, soporte lateral traseiro ou obleas con muescas

-

Portos de succiónOrificios ou canles de aspiración integrados para manipulación sen contacto

-

Configuración de montaxeBuratos, roscas e ranuras adaptadas á brida da ferramenta final do robot

-

tratamento de superficiesAcabado pulido, lapeado ou esmerilado fino (Ra < 0,2 µm dispoñible)

-

Protección de bordosEsquinas redondeadas ou biselado para evitar danos na oblea

Mediante debuxos CAD ou modelos 3D proporcionados polos clientes, os nosos enxeñeiros poden optimizar cada brazo de forquilla en canto a peso, resistencia e limpeza.

Vantaxes dos efectores terminais cerámicos

| Característica | Beneficio |

|---|---|

| Alta rixidez mecánica | Mantén a precisión dimensional baixo forzas de carga robóticas |

| Excelente rendemento térmico | Funciona de forma fiable en ambientes de alta temperatura ou plasma |

| Contaminación cero por metais | Sen risco de contaminación por ións no procesamento crítico de semicondutores |

| Superficie de baixa fricción | Reduce o risco de rabuñaduras en substratos de obleas ou vidro |

| Antiestático e non magnético | Non atrae o po nin afecta os compoñentes sensibles aos magnetismos |

| Longa vida útil | Resistencia superior ao desgaste en ciclos de automatización repetitivos de alta velocidade |

| Compatibilidade ultralimpa | Apto para salas brancas ISO 14644 (clase 100 e inferior) |

En comparación cos brazos de plástico ou aluminio, a cerámica de alúmina ofrece unha estabilidade química e física drasticamente mellorada con requisitos de mantemento mínimos.

| Propiedade | Brazo metálico | Brazo de plástico | Brazo de cerámica de alúmina |

|---|---|---|---|

| Dureza | Moderado | Baixo | Moi alto (Mohs 9) |

| Estabilidade térmica | ≤ 500 °C | ≤ 150 °C | ≥ 1600 °C |

| Resistencia química | Moderado | Pobre | Excelente |

| Idoneidade para salas brancas | Medio | Baixo | Moi alto |

| Resistencia ao desgaste | Medio | Baixo | Destacado |

| Rixidez dieléctrica | Baixo | Medio | Alto |

| Mecanizado de precisión personalizado | Limitada | Moderado | Alto (±0,01 mm posible) |

Especificacións técnicas

| Parámetro | Valor |

|---|---|

| Material | Alúmina de alta pureza (≥ 99,5 %) |

| Temperatura de traballo | Ata 1600 °C |

| Rugosidade da superficie | Ra ≤ 0,2 µm (opcional) |

| Tamaños de obleas compatibles | De 2" a 12" ou personalizado |

| Tolerancia de planitude | ±0,01 mm (dependendo da aplicación) |

| Soporte de succión ao baleiro | Canles opcionais e personalizables |

| Opcións de montaxe | Parafuso pasante, brida, orificios ranurados |

Preguntas frecuentes (FAQ)

P1: Pódese integrar o efector final en sistemas robóticos existentes?

A1:Si. Admitimos a personalización baseada na súa interface robótica. Pode enviarnos un debuxo CAD ou as dimensións das bridas para unha adaptación precisa.

P2: Os brazos de cerámica romperánse facilmente durante o uso?

A2:Aínda que a cerámica é fráxil por natureza, os nosos deseños empregan unha xeometría optimizada para minimizar a concentración de tensións. En condicións de uso axeitadas, ofrecen unha vida útil significativamente maior que a do metal ou o plástico.

P3: É posible usar isto en cámaras de gravado de ultraalto baleiro ou plasma?

A3:Si. A cerámica de alúmina non desprende gases, é termicamente estable e resistente á corrosión, o que a converte nunha solución perfectamente axeitada para ambientes de alto baleiro, gas reactivo ou plasma.

P4: Como se limpan ou manteñen estes compoñentes?

A4:Pódense limpar con auga desionizada, alcol ou deterxentes compatibles con salas limpas. Non requiren ningún mantemento especial debido á súa estabilidade química e á súa superficie inerte.

Sobre nós

XKH especialízase no desenvolvemento, produción e venda de alta tecnoloxía de vidro óptico especial e novos materiais de cristal. Os nosos produtos utilízanse para electrónica óptica, electrónica de consumo e o ámbito militar. Ofrecemos compoñentes ópticos de zafiro, cubertas para lentes de teléfonos móbiles, cerámica, LT, carburo de silicio SIC, cuarzo e obleas de cristal semicondutor. Con experiencia cualificada e equipos de vangarda, destacamos no procesamento de produtos non estándar, co obxectivo de ser unha empresa líder en materiais optoelectrónicos de alta tecnoloxía.