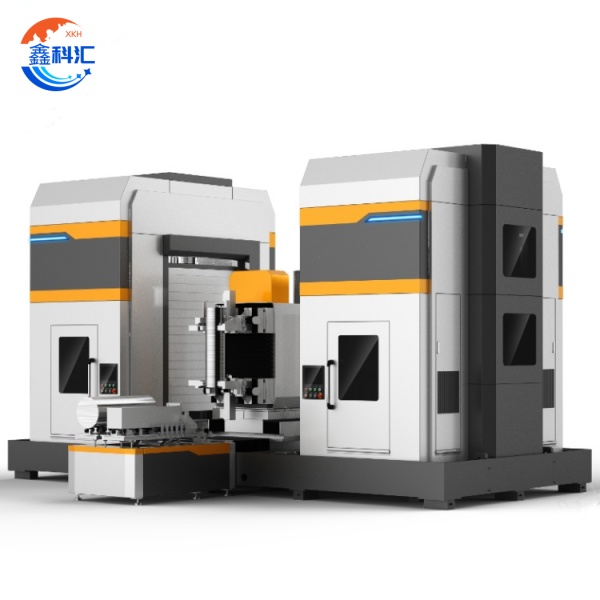

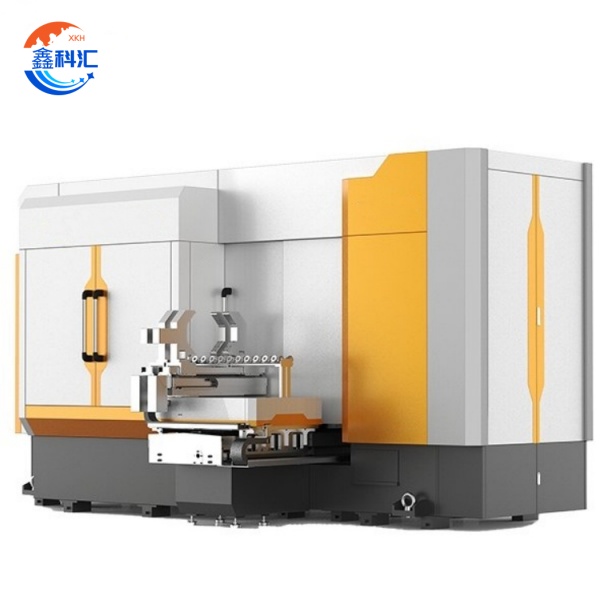

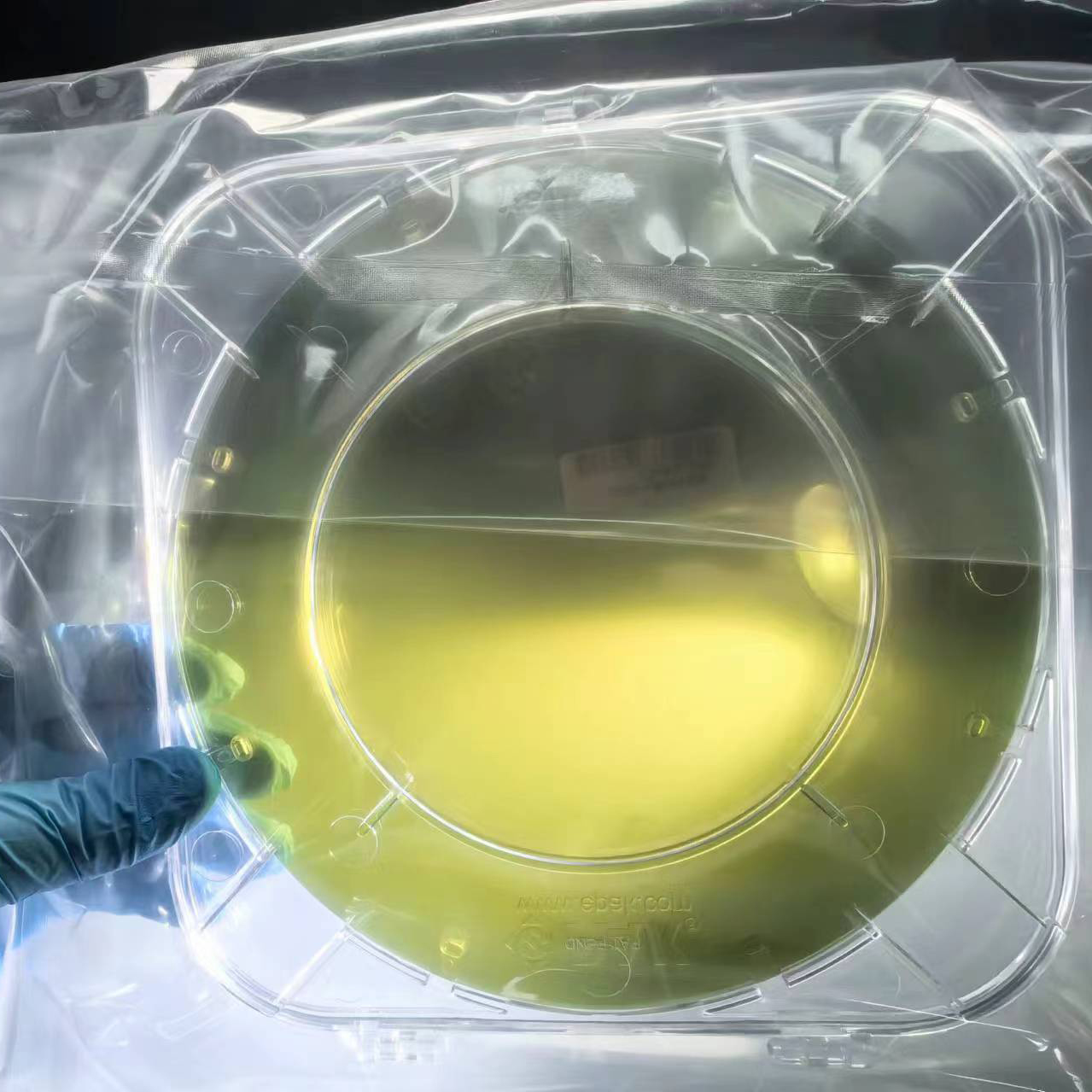

Máquina cadrada de dobre estación para procesamento de barras de silicio monocristalino de 6/8/12 polgadas, planitude superficial Ra≤0.5μm

Características do equipo:

(1) Procesamento síncrono de dobre estación

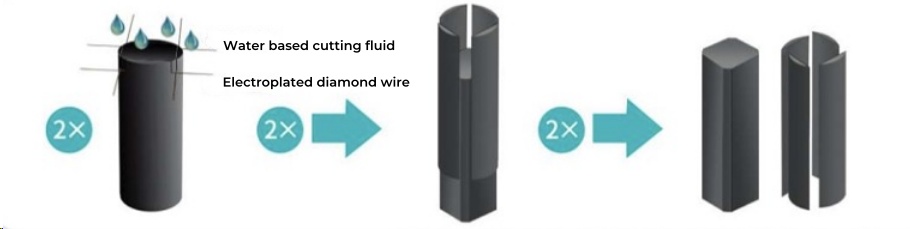

· Dobre eficiencia: o procesamento simultáneo de dúas varillas de silicio (Ø6"-12") aumenta a produtividade entre un 40 % e un 60 % en comparación cos equipos Simplex.

· Control independente: cada estación pode axustar independentemente os parámetros de corte (tensión, velocidade de alimentación) para adaptarse ás diferentes especificacións das varas de silicio.

(2) Corte de alta precisión

· Precisión dimensional: tolerancia de distancia lateral da barra cadrada ±0,15 mm, rango ≤0,20 mm.

· Calidade da superficie: rotura do filo de corte <0,5 mm, reducir a cantidade de rectificado posterior.

(3) Control intelixente

· Corte adaptativo: monitorización en tempo real da morfoloxía da vara de silicio, axuste dinámico da traxectoria de corte (como o procesamento de varas de silicio curvadas).

· Trazabilidade de datos: rexistra os parámetros de procesamento de cada varilla de silicio para facilitar o acoplamento do sistema MES.

(4) Baixo custo dos consumibles

· Consumo de fío diamantado: ≤0,06 m/mm (lonxitude da vara de silicio), diámetro do fío ≤0,30 mm.

· Circulación de refrixerante: o sistema de filtración prolonga a vida útil e reduce a eliminación de líquidos residuais.

Vantaxes tecnolóxicas e de desenvolvemento:

(1) Optimización da tecnoloxía de corte

- Corte multilínea: úsanse de 100 a 200 liñas de diamante en paralelo e a velocidade de corte é de ≥40 mm/min.

- Control de tensión: Sistema de axuste de bucle pechado (±1N) para reducir o risco de rotura do cable.

(2) Extensión de compatibilidade

- Adaptación de material: compatible con silicio monocristalino tipo P/tipo N, compatible con TOPCon, HJT e outras varillas de silicio para baterías de alta eficiencia.

- Tamaño flexible: lonxitude da varilla de silicona de 100 a 950 mm, distancia lateral da varilla cadrada de 166 a 233 mm axustable.

(3) Actualización da automatización

- Carga e descarga de robots: carga/descarga automática de varillas de silicio, tempo de funcionamento ≤3 minutos.

- Diagnóstico intelixente: mantemento preditivo para reducir o tempo de inactividade non planificado.

(4) Liderado da industria

- Soporte de obleas: pode procesar silicio ultrafino de ≥100 μm con varillas cadradas, taxa de fragmentación <0,5 %.

- Optimización do consumo de enerxía: o consumo de enerxía por unidade de varilla de silicio redúcese nun 30 % (en comparación cos equipos tradicionais).

Parámetros técnicos:

| Nome do parámetro | Valor do índice |

| Número de barras procesadas | 2 pezas/conxunto |

| Rango de lonxitude da barra de procesamento | 100~950 mm |

| Rango de marxe de mecanizado | 166~233 mm |

| velocidade de corte | ≥40 mm/min |

| Velocidade do fío de diamante | 0~35 m/s |

| Diámetro do diamante | 0,30 mm ou menos |

| Consumo lineal | 0,06 m/mm ou menos |

| Diámetro de varilla redonda compatible | Diámetro da vara cadrada acabada +2 mm, asegúrese de que a taxa de aprobación do pulido sexa boa |

| Control de roturas de vangarda | Bordo en bruto ≤0,5 mm, sen lascas, alta calidade superficial |

| Uniformidade da lonxitude do arco | Rango de proxección <1,5 mm, excepto para a distorsión da vara de silicio |

| Dimensións da máquina (máquina individual) | 4800 × 3020 × 3660 mm |

| Potencia nominal total | 56 kW |

| Peso morto do equipo | 12 toneladas |

Táboa do índice de precisión de mecanizado:

| Artigo de precisión | Rango de tolerancia |

| Tolerancia de marxe de barra cadrada | ±0,15 mm |

| Rango de bordos de barra cadrada | ≤0,20 mm |

| Ángulo en todos os lados da vara cadrada | 90°±0,05° |

| Planitude da vara cadrada | ≤0,15 mm |

| Precisión de posicionamento repetido do robot | ±0,05 mm |

Servizos de XKH:

XKH ofrece servizos de ciclo completo para máquinas de dobre estación de silicio monocristalino, incluíndo a personalización de equipos (compatible con barras de silicio grandes), a posta en servizo de procesos (optimización de parámetros de corte), a formación operativa e o soporte posvenda (subministración de pezas clave, diagnóstico remoto), garantindo que os clientes alcancen un alto rendemento (>99 %) e un baixo custo de consumo, e proporcionando actualizacións técnicas (como a optimización de corte por IA). O prazo de entrega é de 2 a 4 meses.

Diagrama detallado