Efector final de cerámica de alúmina / brazo de forquilla para manipulación de obleas e substratos

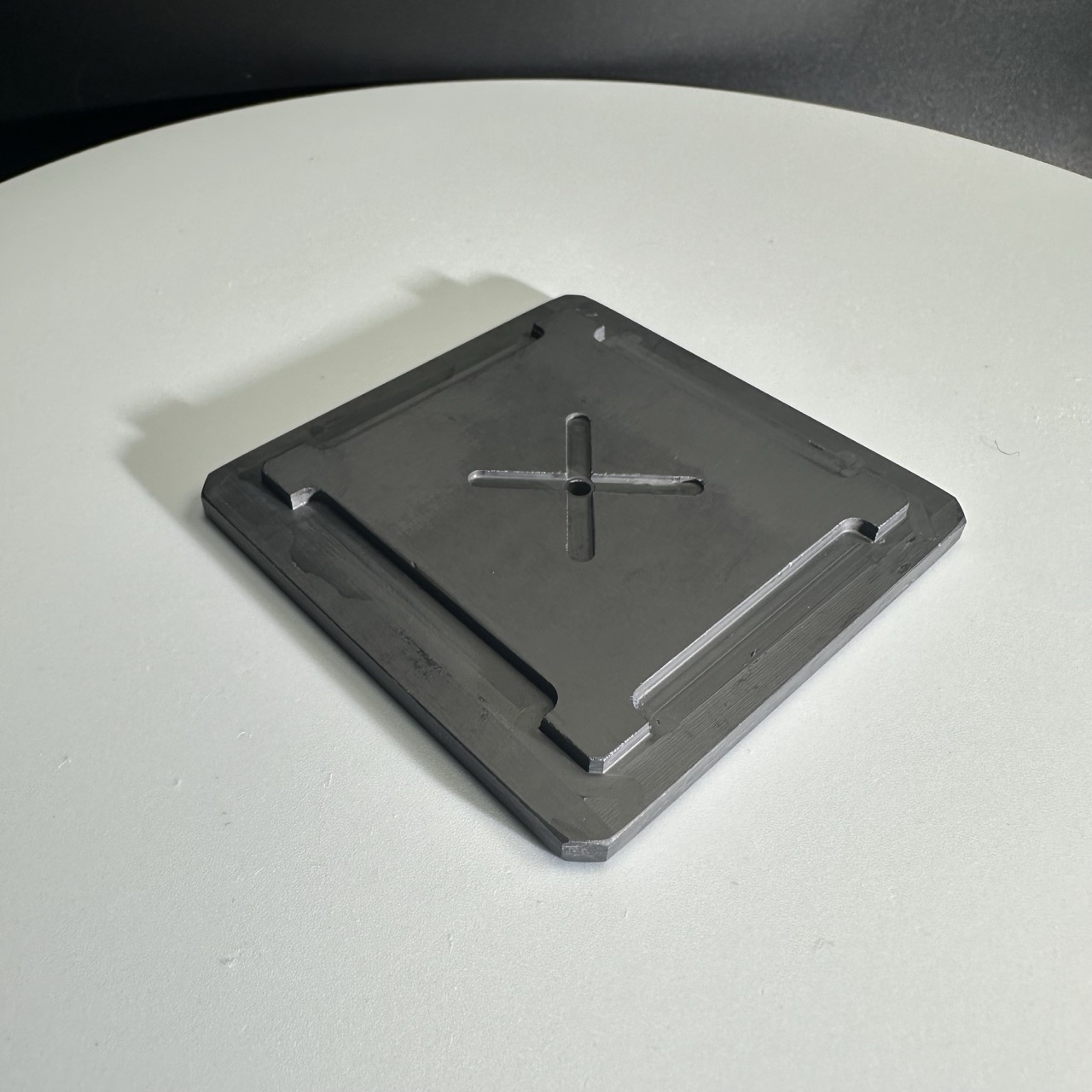

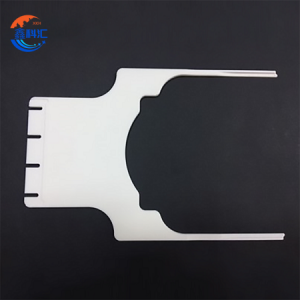

Diagrama detallado

Visión xeral do efector final cerámico de alúmina

O efector final de cerámica de alúmina, coñecido comunmente como brazo de forquita cerámica ou pinza cerámica, é unha ferramenta fundamental que se emprega na automatización robótica e nas liñas de produción de salas limpas. O efector final de cerámica de alúmina instálase no brazo robótico como a interface final co produto e é o responsable de recoller, suxeitar, aliñar e transferir pezas altamente sensibles, como obleas de silicio, paneis de vidro ou compoñentes microelectrónicos.

Fabricado con cerámica de alúmina ultrapura (Al2O3), este brazo de forquilla proporciona unha solución excepcionalmente limpa e estable para entornos onde non se pode tolerar a contaminación metálica, a deformación plástica ou a xeración de partículas.

Propiedades dos materiais: por que a alúmina?

Sobre o efector final cerámico de alúmina, a alúmina (Al2O3) é un dos máis establecidos e fiablescerámica de enxeñaría avanzadaO grao que empregamos (≥99,5 % de pureza) ofrece unha combinación única de calidades físicas e químicas que o converten no material elixido para aplicacións de semicondutores e baleiro:

-

Dureza extrema– Cunha dureza Mohs de 9, ofrece unha durabilidade e resistencia aos arañazos a longo prazo.

-

Resistencia térmica– Mantén a integridade estrutural máis alá dos 1600 °C, superando ás súas contrapartes metálicas e polímeras.

-

illamento eléctrico– Elimina a acumulación de electricidade estática e proporciona protección dieléctrica completa.

-

Inmunidade química– Insensible a ácidos, álcalis, gases de plasma nin solucións de limpeza agresivas.

-

Risco de contaminación ultrabaixo– Superficie sen desgasificación e de baixa fricción que minimiza a liberación de partículas en salas limpas.

Estes atributos permiten que os efectores finais de cerámica de alúmina funcionen sen problemas en ambientes difíciles e de alta precisión.

Aplicacións principais do efector final cerámico de alúmina

A versatilidade dos brazos efectores finais de cerámica de alúmina fainos esenciais en múltiples industrias de alta tecnoloxía:

-

Sistemas de transporte de obleas de semicondutores– Mover obleas de silicio de proceso en proceso de forma segura sen microrañazos.

-

Produción de pantallas planas– Manexo de substratos de vidro fráxiles para a fabricación de OLED, LCD ou microLED.

-

Fabricación fotovoltaica (FV)– Apoio á carga e descarga de obleas solares en ciclos robóticos de alta velocidade.

-

Montaxe de compoñentes ópticos e electrónicos– Agarre de pezas delicadas como sensores, resistencias e chips en miniatura.

-

Automatización de baleiro e salas limpas– Realización de tarefas de precisión en condicións ultralimpas e de control de partículas.

En todos os escenarios, o efector final de cerámica de alúmina proporciona a conexión crucial entre a automatización robótica e o produto que se move.

Opcións de deseño e personalización do efector final de cerámica de alúmina

Cada liña de produción ten requisitos únicos. Polo tanto, ofrecemos solucións de efectores finais de alúmina cerámica feitas á medida para diferentes tamaños de obleas, sistemas robóticos e métodos de manipulación:

Compatibilidade de obleas: Admite obleas de 2” a 12” e pódese escalar para pezas personalizadas.

Opcións de xeometría: forquita única, forquita dobre, multiranura ou formas personalizadas con rebaixos integrados.

Manexo ao baleiro: canles de succión ao baleiro opcionais para soporte de obleas sen contacto.

Interfaces de montaxe: orificios para parafusos, bridas ou deseños ranurados personalizados para adaptarse a calquera brazo robótico.

Acabados superficiais: Superficies pulidas ou superacabadas (ata Ra < 0,15 μm).

Perfis de bordos: bordos biselados ou redondeados para unha máxima protección da oblea.

O noso equipo de enxeñaría de efectores finais de alúmina cerámica pode traballar a partir de debuxos CAD dos clientes ou pezas de mostra, garantindo unha integración perfecta nos sistemas de automatización existentes.

Vantaxes principais dos efectores finais de cerámica de alúmina

| Característica | Por que importa |

|---|---|

| precisión dimensional | Mantén unha aliñación perfecta mesmo en ciclos repetitivos de alta velocidade. |

| Non contaminante | Non produce practicamente partículas, o que cumpre as estritas necesidades dunha sala limpa. |

| Resistente á calor e á corrosión | Resiste pasos de procesamento agresivos e choques térmicos. |

| Sen carga estática | Protexe as obleas e os compoñentes sensibles do risco electrostático. |

| Lixeiro pero ríxido | Ofrece alta rixidez sen comprometer a carga do brazo robótico. |

| vida útil prolongada | Supera os brazos de metal e polímero en duración e fiabilidade. |

Comparación de materiais do efector final cerámico de alúmina

| Atributo | Brazo de forquilla de plástico | Brazo de forquilla de aluminio/metal | Brazo de forquilla de cerámica de alúmina |

|---|---|---|---|

| Dureza | Baixo | Medio | Moi alto |

| Rango térmico | ≤ 150 °C | ≤ 500 °C | Ata 1600 °C |

| Estabilidade química | Pobre | Moderado | Excelente |

| Clasificación de salas brancas | Baixo | Media | Ideal para clase 100 ou superior |

| Resistencia ao desgaste | Limitada | Bo | Destacado |

| Nivel de personalización | Moderado | Limitada | Extenso |

Preguntas frecuentes (FAQ) do efector final de cerámica de alúmina

P1: Que fai que un efector final de cerámica de alúmina sexa diferente dun de metal?

A1:A diferenza dos brazos de aluminio ou aceiro, a cerámica de alúmina non se corroe, deforma nin introduce ións metálicos nos procesos de semicondutores. Permanece dimensionalmente estable en condicións extremas e practicamente non libera partículas.

P2: Pódense usar estes efectores finais de cerámica de alúmina en cámaras de alto baleiro e plasma?

A2:Si. A cerámica de alúmina ésen desgasificacióne resistente ao plasma, o que o converte nun material preferido para equipos de procesamento ao baleiro e gravado.

P3: Ata que punto son personalizables estes brazos de forquilla con efector final de alúmina cerámico?

A3:Cada unidade pode sertotalmente personalizado—incluíndo a forma, as ranuras, os orificios de succión, o estilo de montaxe e o acabado dos bordos— para adaptarse aos requisitos do seu sistema robótico.

P4: Son fráxiles?

A4:Aínda que a cerámica ten unha fraxilidade natural, a nosa enxeñaría de deseño distribúe a carga uniformemente e minimiza os puntos de tensión. Cando se manipula correctamente, a vida útil adoita superar a das alternativas de metal ou polímero.

Sobre nós

XKH especialízase no desenvolvemento, produción e venda de alta tecnoloxía de vidro óptico especial e novos materiais de cristal. Os nosos produtos utilízanse para electrónica óptica, electrónica de consumo e o ámbito militar. Ofrecemos compoñentes ópticos de zafiro, cubertas para lentes de teléfonos móbiles, cerámica, LT, carburo de silicio SIC, cuarzo e obleas de cristal semicondutor. Con experiencia cualificada e equipos de vangarda, destacamos no procesamento de produtos non estándar, co obxectivo de ser unha empresa líder en materiais optoelectrónicos de alta tecnoloxía.